Типы соединения трубопроводной арматуры: полный обзор и критерии выбора

Разбираем, какие бывают типы соединения трубопроводного оборудования — фланцевые, сварные, резьбовые, муфтовые и быстроразъёмные. Как выбрать правильный вариант под давление, температуру и среду, чтобы избежать утечек, вибраций и аварий.

Разбираем, какие бывают типы соединения трубопроводного оборудования — фланцевые, сварные, резьбовые, муфтовые и быстроразъёмные. Как выбрать правильный вариант под давление, температуру и среду, чтобы избежать утечек, вибраций и аварий.

Почему правильный тип соединения — ключ к надёжности системы

Тип соединения определяет не только, как физически соединяются детали, но и насколько долго система будет служить без потерь давления и разгерметизации. От правильного выбора зависит устойчивость к температуре, вибрации, агрессивным средам и давлению. Например, фланцевое соединение идеально подходит для промышленных линий: оно прочное, выдерживает пульсации и удобно в обслуживании. Сварное соединение даёт максимальную герметичность, но исключает разборку без резки. Резьбовые и муфтовые соединения проще в монтаже, но не рассчитаны на высокие давления и требуют регулярной проверки. Ошибка выбора часто проявляется уже при пуске — течь, искривление трубопровода, разрушение прокладок. Поэтому инженеры при проектировании закладывают запас прочности и выбирают тип соединения по фактическим параметрам среды, а не только по диаметру.

Подбор типа соединения под условия эксплуатации

| Условия применения | Рекомендуемый тип соединения | Макс. давление, бар | Макс. температура, °C | Пример оборудования |

| Паропроводы, ТЭЦ | Фланцевое / Сварное | 40–250 | до 600 | Задвижки, краны из стали 09Г2С |

| Водоснабжение | Резьбовое / Муфтовое | 6–16 | до 150 | Латунные краны, фитинги |

| Химическая среда | Сварное / Нержавеющее фланцевое | 25–100 | до 500 | Клапаны AISI 316 |

| Мобильные линии | Быстроразъёмное / Цапковое | до 16 | до 120 | Camlock, Guillemin |

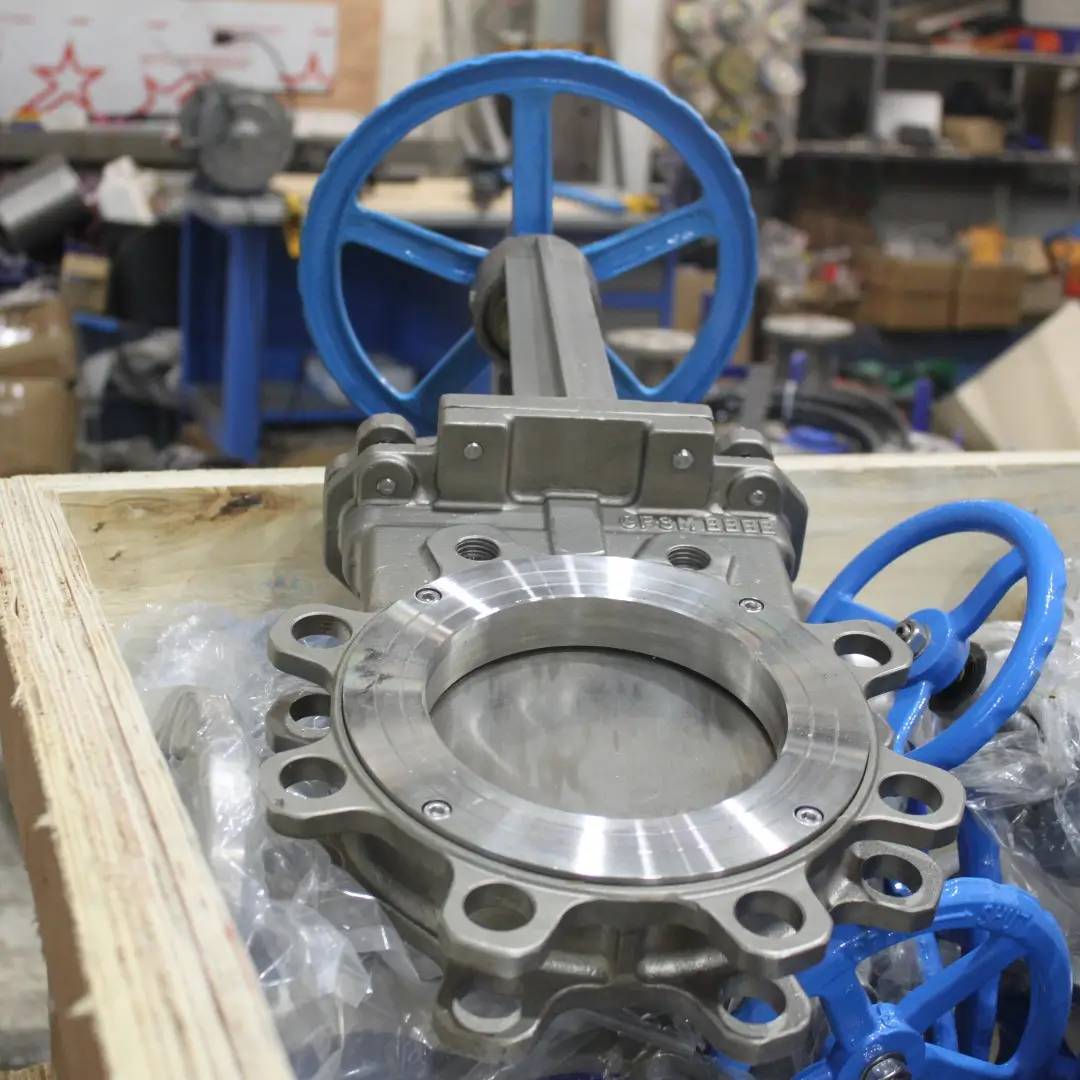

Фланцевое соединение — промышленный стандарт

Фланцевые соединения — самые универсальные и распространённые в промышленности. Они состоят из двух металлических фланцев, прокладки и комплекта болтов. Основное преимущество — возможность многократного монтажа и демонтажа без разрушения системы. При этом фланец выдерживает высокие давления (до 250 бар) и температуры (до +600 °C), что делает его незаменимым для паровых и нефтехимических установок. Однако важна точная затяжка болтов: неравномерное усилие или повреждённая прокладка могут вызвать микропротечку, которая со временем приведёт к коррозии. Стандарты ГОСТ 12820, DIN EN 1092 и ANSI B16.5 регламентируют размеры, болтовые ряды и допуски. Для агрессивных сред применяются фланцы с покрытием PTFE или из нержавейки. При правильной сборке фланцевое соединение служит десятилетиями, обеспечивая прочность и лёгкость обслуживания.

Фланцевые соединения — самые универсальные и распространённые в промышленности. Они состоят из двух металлических фланцев, прокладки и комплекта болтов. Основное преимущество — возможность многократного монтажа и демонтажа без разрушения системы. При этом фланец выдерживает высокие давления (до 250 бар) и температуры (до +600 °C), что делает его незаменимым для паровых и нефтехимических установок. Однако важна точная затяжка болтов: неравномерное усилие или повреждённая прокладка могут вызвать микропротечку, которая со временем приведёт к коррозии. Стандарты ГОСТ 12820, DIN EN 1092 и ANSI B16.5 регламентируют размеры, болтовые ряды и допуски. Для агрессивных сред применяются фланцы с покрытием PTFE или из нержавейки. При правильной сборке фланцевое соединение служит десятилетиями, обеспечивая прочность и лёгкость обслуживания.

Сравнение стандартов фланцев по регионам

| Стандарт | Регион | Диапазон DN | Давление (PN/Class) | Особенности |

| ГОСТ 12821 | Россия | DN 15–1600 | PN 6–40 | Воротниковый, для сварки встык |

| DIN EN 1092 | Европа | DN 10–2000 | PN 6–25 | Унификация с ISO, точная геометрия |

| ANSI B16.5 | США | NPS ½–24 | Class 150–2500 | Высокие давления, дюймовая система |

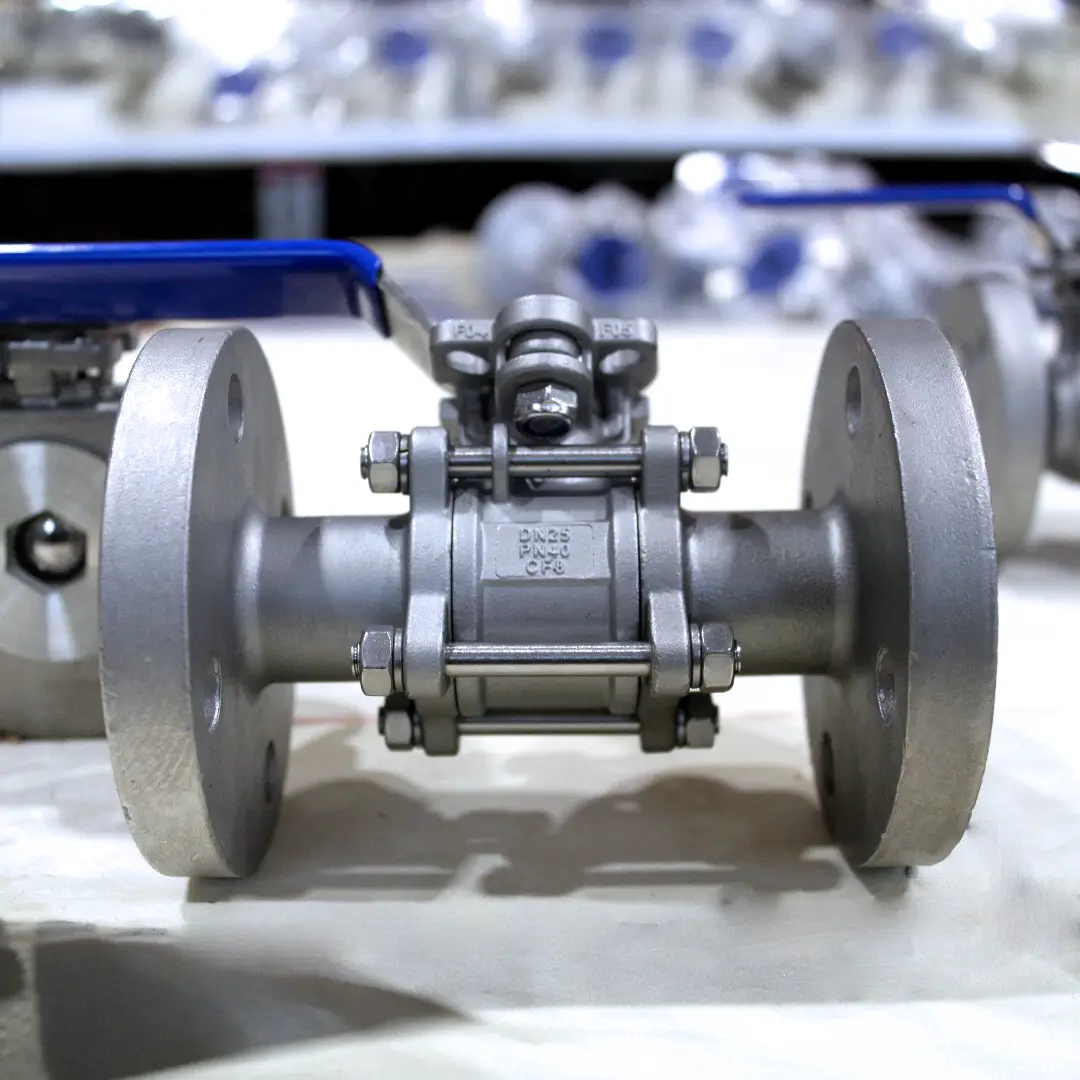

Резьбовое соединение — компактное и ремонтопригодное

Резьбовые соединения чаще всего применяются в небольших системах — в жилых домах, на насосных станциях, в пневмосетях и лабораторных установках. Их основное достоинство — простота сборки: достаточно гаечного ключа, без сварочного оборудования. Резьбовое соединение позволяет быстро заменять участки труб или арматуру. Используются типы резьбы BSP (европейская цилиндрическая), NPT (американская коническая), ISO 228. При этом выбор герметика играет критическую роль: лен с пастой и анаэробные гели обеспечивают надёжность, но требуют аккуратности при нанесении. В промышленности резьбовые узлы часто применяют на байпасах, вспомогательных линиях и узлах обслуживания, где давление не превышает 25 бар. Недостаток — риск ослабления соединения при вибрации или терморасширении. Поэтому инженеры всегда проверяют резьбу при ежегодном ТО. Простыми словами, резьбовое соединение — это компромисс между скоростью и долговечностью.

Резьбовые соединения чаще всего применяются в небольших системах — в жилых домах, на насосных станциях, в пневмосетях и лабораторных установках. Их основное достоинство — простота сборки: достаточно гаечного ключа, без сварочного оборудования. Резьбовое соединение позволяет быстро заменять участки труб или арматуру. Используются типы резьбы BSP (европейская цилиндрическая), NPT (американская коническая), ISO 228. При этом выбор герметика играет критическую роль: лен с пастой и анаэробные гели обеспечивают надёжность, но требуют аккуратности при нанесении. В промышленности резьбовые узлы часто применяют на байпасах, вспомогательных линиях и узлах обслуживания, где давление не превышает 25 бар. Недостаток — риск ослабления соединения при вибрации или терморасширении. Поэтому инженеры всегда проверяют резьбу при ежегодном ТО. Простыми словами, резьбовое соединение — это компромисс между скоростью и долговечностью.

Применение резьбовых соединений по средам

| Среда | Тип резьбы | Материал | Давление | Особенности |

| Вода | BSP | Латунь | до 16 бар | Универсальная, устойчива к коррозии |

| Газ | NPT | Сталь, нерж. | до 25 бар | Самоуплотняющаяся форма витка |

| Масло | R | Нерж. сталь | до 40 бар | Повышенная герметичность |

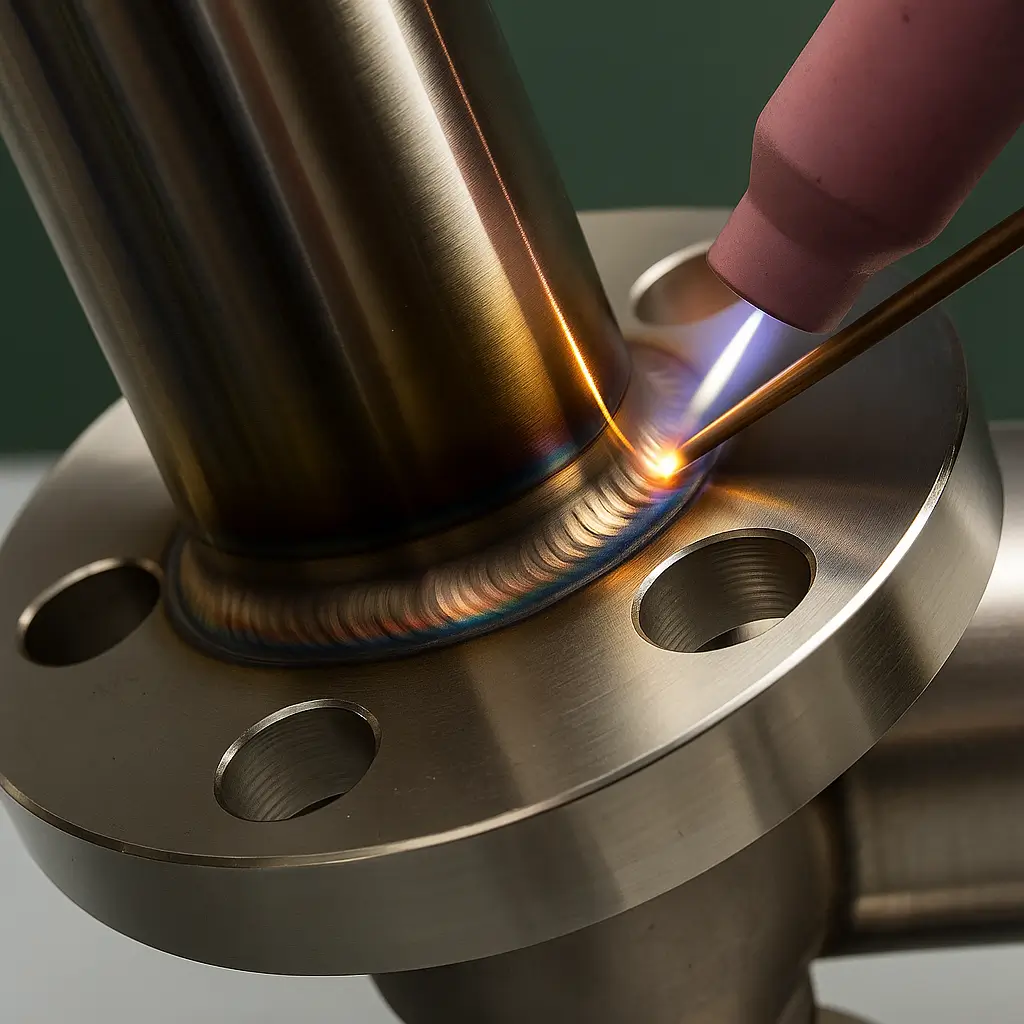

Сварное соединение — герметичность без прокладок

Сварные соединения применяются там, где недопустима даже минимальная утечка. Это атомная, нефтегазовая, химическая и энергетическая отрасли. Сварка обеспечивает монолитное соединение металлов и выдерживает давление до 250 бар. Преимущества очевидны: отсутствие прокладок, устойчивость к вибрациям, долговечность. Однако ошибки при сварке могут быть фатальными. Разная марка стали или неправильный режим нагрева вызывает микротрещины. После монтажа обязательно проводится неразрушающий контроль — рентген или ультразвук. В эксплуатации такие соединения практически не требуют обслуживания, но при ремонте требуют резки и повторной сварки. Это делает их идеальными для магистральных и стационарных линий, где замены производятся редко.

Преимущества и ограничения сварных соединений

| Параметр | Преимущество | Ограничение |

| Герметичность | Исключает утечки | Неразборное |

| Температура | До 600 °C | Требует подбора материала |

| Давление | До 250 бар | Сложный монтаж |

Муфтовые и цапковые соединения

Муфтовые и цапковые соединения часто используют для временных или модульных трубопроводов. Муфты наворачиваются на резьбу и обеспечивают плотное соединение. Цапковые — имеют защёлки, которые позволяют соединить и разъединить трубопровод за секунды. Эти типы идеально подходят для химических установок, сельского хозяйства, пожарных систем, где важно быстрое подключение и герметичность. Муфтовые соединения выдерживают до 40 бар, цапковые — до 16 бар. Материалы — латунь, алюминий, нержавейка. Их главный плюс — мобильность, а минус — износ при частом использовании. В промышленности их часто применяют в насосных станциях и технологических блоках, где оборудование нужно быстро заменить без остановки линии.

Отличия муфтовых и цапковых соединений

| Тип | Диаметр DN | Давление | Особенности | Применение |

| Муфтовое | 10–100 | до 40 | Простая сборка | Химия, вода, воздух |

| Цапковое | 25–200 | до 16 | Быстросъёмное | Насосные линии |

Быстроразъёмные соединения (БРС)

БРС — лучший выбор для оборудования, которое подключается и отключается многократно. Они работают по принципу "вставил и защёлкнул", обеспечивая герметичность за счёт уплотнительных колец. Типы Camlock, Guillemin и Bauer используются по всему миру. Camlock — для нефти и химии, Guillemin — для воздуха, Bauer — для сельхозпроизводства. Материалы — нержавейка, алюминий, оцинкованная сталь. Давление — до 16 бар. Преимущество — простота эксплуатации без инструментов. Недостаток — чувствительность к загрязнению уплотнений. В промышленности БРС позволяют сокращать время монтажа и упрощают обслуживание мобильных систем.

Основные типы БРС и их применение

| Тип | Материал | Давление | Применение | Особенности |

| Camlock | Нерж. сталь, алюминий | до 16 | Топливо, химия | Быстрая фиксация |

| Guillemin | Алюминий | до 10 | Воздух, вода | Симметричный замок |

| Bauer | Оцинковка | до 10 | Сельхоз, полив | Прочный шарнир |

Типичные ошибки при выборе соединения

На практике ошибки при выборе соединения встречаются часто: смешивают стандарты, неправильно рассчитывают давление, используют неподходящие материалы. DIN и ГОСТ несовместимы по болтовым рядам, а NPT и BSP — по форме витка. Применение чугуна в зонах вибрации или сварка разных сталей приводит к разрушению узла. Чтобы избежать проблем, нужно сверять стандарты и проводить контроль монтажа.

| Ошибка | Что происходит | Последствие | Как избежать |

| DIN вместо ГОСТ | Несовпадение отверстий | Утечка | Проверять PN/DN |

| BSP вместо NPT | Разная форма витка | Потеря герметичности | Сверять стандарт |

| Разные стали при сварке | Трещины | Разгерметизация | Подбор материала |

| Чугун при вибрации | Микротрещины | Поломка арматуры | Использовать сталь |

Заключение

Тип соединения — важнейший параметр при проектировании систем. Фланцевые узлы обеспечивают надёжность, сварные — герметичность, резьбовые — удобство монтажа, БРС — мобильность. Грамотный выбор уменьшает риски протечек, аварий и простоев. Всегда нужно учитывать давление, температуру, тип среды и стандарты оборудования.

Вам может быть интересно:

Запорная арматура — сталь или нержавейка?

Технология герметизации при высоких температурах и давлениях

Износ и повреждение резьбы: причины и способы устранения

Нормально открытый и нормально закрытый клапан — в чем разница

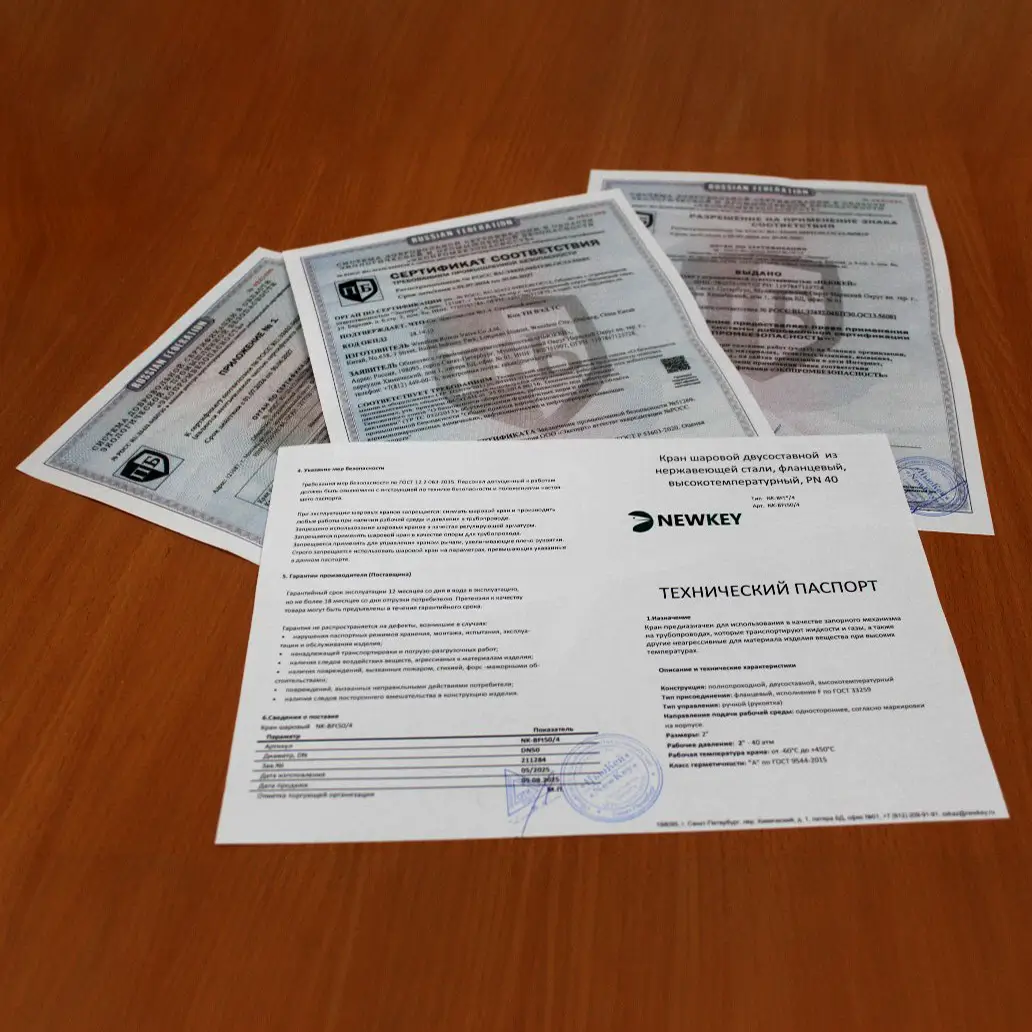

Сертификаты и стандарты: как читать и проверять документацию

ГОСТ vs DIN vs ANSI — чем отличаются стандарты

Какие данные нужны для установки сантехники под ТЗ

Топ-10 ошибок при закупке запорной арматуры

Материалы, применяемые для трубопроводной арматуры

Экстремальные температуры и их влияние на арматуру

Аббревиатуры и сокращения, знаки, клейма на запорной арматуре

PN16 и PN40: в чём разница и почему давление имеет значение

Техническое обслуживание арматуры: что входит

Как проверить обратные клапаны: методы, ошибки и нормативы испытаний

Предохранительные клапаны: назначение, устройство, классификация и работа

Соответствие PN 40 и ASME Class 300: где сопоставимы, а где нет

Давление 40 бар и температура: как считать дерейтинг для разных материалов

История развития водяных систем пожаротушения: от вёдер до спринклеров

Входной контроль арматуры: паспорт+маркировка — выявить проблемы вовремя

Трубопроводная арматура: чем отличаются запорная, регулирующая, защитная