Техническое обслуживание арматуры: что входит

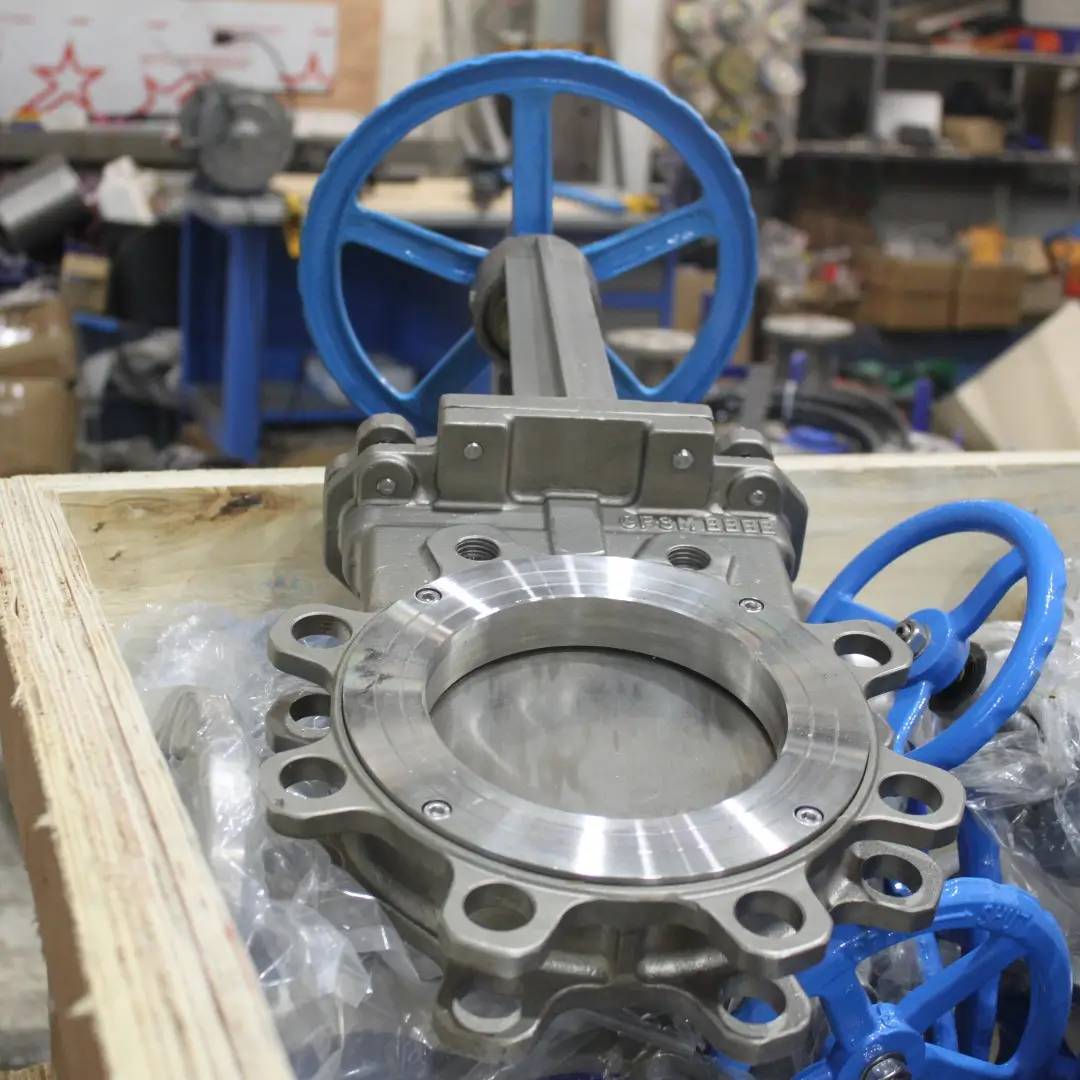

Регулярное техническое обслуживание запорной арматуры обеспечивает стабильную и безопасную работу инженерных и производственных систем. Даже качественные изделия из нержавеющих сталей AISI 304 и AISI 316 подвержены износу в процессе эксплуатации. Воздействие давления, температуры, вибраций и агрессивных сред постепенно снижает герметичность и механическую прочность узлов. Своевременное обслуживание помогает предотвратить развитие этих процессов, снизить риск аварий, минимизировать простои и сохранить технические характеристики оборудования на протяжении всего срока службы.

Регулярное техническое обслуживание запорной арматуры обеспечивает стабильную и безопасную работу инженерных и производственных систем. Даже качественные изделия из нержавеющих сталей AISI 304 и AISI 316 подвержены износу в процессе эксплуатации. Воздействие давления, температуры, вибраций и агрессивных сред постепенно снижает герметичность и механическую прочность узлов. Своевременное обслуживание помогает предотвратить развитие этих процессов, снизить риск аварий, минимизировать простои и сохранить технические характеристики оборудования на протяжении всего срока службы.

В производственных системах, где арматура работает в непрерывном режиме, профилактика приобретает особое значение. Проверка состояния деталей, контроль затяжки фланцев, замена уплотнений и проведение испытаний под давлением формируют основу безопасной эксплуатации трубопроводной сети. В современном промышленном оборудовании техническое обслуживание не просто формальность, а необходимая мера, влияющая на экономичность и надёжность всей системы.

Зачем нужно регулярное техническое обслуживание

Каждый элемент трубопроводной арматуры испытывает значительные нагрузки, которые накапливаются с течением времени. Без планового осмотра и обслуживания внутренняя поверхность корпуса подвергается эрозии, а уплотнения теряют эластичность. Результатом становится утечка, нарушение герметичности и ускоренное разрушение деталей. Периодическая проверка позволяет обнаружить даже незначительные отклонения на ранней стадии и предотвратить их развитие. Для фланцевых соединений, кранов, задвижек и клапанов контроль состояния особенно важен, так как именно они работают под избыточным давлением и часто контактируют с агрессивными средами.

Регулярное обслуживание обеспечивает корректное функционирование запорных и регулировочных элементов, повышает ресурс штоков и седел, снижает вероятность заедания или разгерметизации в пиковых режимах. От качества проведения процедур зависит не только срок службы конкретной арматуры, но и стабильность всей технологической линии. Своевременное обслуживание выгодно с экономической точки зрения: оно снижает затраты на ремонт и замену оборудования, а также предупреждает возможные аварийные ситуации, ведущие к убыткам.

Влияние обслуживания на эксплуатацию арматуры

| Фактор обслуживания | Эффект |

| Контроль уплотнений | Повышение герметичности |

| Смазка подвижных элементов | Снижение трения и износа |

| Проверка фланцев | Устранение микроподтеков |

Основные этапы обслуживания запорной арматуры

Первым и обязательным этапом обслуживания является внешний осмотр. Он позволяет выявить повреждения корпуса, фланцев, шпинделей и уплотнительных элементов. На поверхности не должно быть трещин, следов ржавчины, подтёков, а также механических деформаций. Осмотр выполняется при остановленном оборудовании, после предварительной очистки наружных поверхностей. Особое внимание уделяется состоянию болтовых соединений: ослабление крепежа может вызвать неравномерное распределение давления и утечку рабочей среды.

Диагностика также включает проверку состояния изоляционных и защитных покрытий. Металлические поверхности должны быть чистыми, без накипи и отложений. На стадии осмотра фиксируются все замечания, которые затем становятся основанием для проведения ремонтных мероприятий. В системах с повышенной температурой или агрессивной средой визуальная проверка проводится не реже одного раза в квартал. Для оборудования, работающего под высоким давлением, — перед каждым пуском после ремонта или длительного простоя.

Проверяемые элементы при визуальном осмотре

| Элемент | Возможные дефекты | Методы проверки |

| Корпус арматуры | Трещины, деформация | Осмотр, измерение толщины стенок |

| Фланцы | Ослабление крепежа | Проверка моментом затяжки |

| Уплотнения | Потеря эластичности | Тактильный контроль |

Испытания герметичности и контроль прочности

Следующий этап — проверка герметичности. Арматуру подвергают испытаниям под давлением, которое превышает номинальное значение на 30–50 %. Гидравлические тесты проводятся с использованием воды, пневматические — воздуха. Испытания выполняются на специализированных стендах, где давление подаётся постепенно, с фиксацией показаний манометра. Отсутствие падения давления и подтёков свидетельствует о герметичности корпуса и уплотнительных соединений.

Такая процедура особенно важна для фланцевых кранов и задвижек, рассчитанных на давление PN 40 и выше, где даже незначительная утечка способна привести к серьёзным последствиям. Проверка проводится после каждого капитального ремонта, а также в рамках плановых регламентов. Полученные результаты заносятся в журнал технического контроля и используются для оценки состояния оборудования.

Методы испытания герметичности арматуры

| Метод | Среда испытания | Применение | Давление |

| Гидравлический | Вода | Стандартные фланцевые узлы | 1,5 × PN |

| Пневматический | Воздух | Системы без контакта с влагой | 1,1 × PN |

Очистка, смазка и регулировка запорных элементов

После испытаний выполняется очистка внутренних и наружных поверхностей. Накапливающиеся отложения, остатки продуктов коррозии и мелкие абразивные частицы удаляются с помощью нейтральных составов. Особое внимание уделяется местам сопряжения деталей — седлам, штокам и уплотнительным кольцам. Для предотвращения заедания подвижные узлы смазываются составами, устойчивыми к рабочей среде и температуре. Используются фторопластовые, графитовые или силиконовые смазки в зависимости от назначения оборудования.

Регулировка выполняется после очистки: проверяется лёгкость вращения крана, равномерность хода задвижки, плотность прилегания затвора. Болтовые соединения затягиваются крест-накрест, чтобы избежать перекосов и микродеформаций фланцев. При необходимости производится замена прокладок и регулировка сальников.

Типы смазок для обслуживания арматуры

| Вид смазки | Диапазон температур | Рекомендуемое применение |

| Силиконовая | −50…+200 °C | Универсальные системы |

| Графитовая | до +400 °C | Паровые и масляные среды |

| Фторопластовая | до +250 °C | Химическая промышленность |

Периодичность обслуживания и влияние условий эксплуатации

Регулярность проведения обслуживания зависит от характеристик среды, давления, температуры и особенностей конструкции оборудования. Чем выше нагрузка и агрессивность среды, тем меньше должен быть интервал между проверками. Для арматуры, работающей с водой и паром при умеренных условиях, профилактика проводится не реже одного раза в год. В установках с высокими температурами и давлением PN 25–40 рекомендуется ежеквартальное обслуживание. При транспортировке химических или абразивных веществ осмотр и очистка выполняются ежемесячно.

Инженеры также учитывают климатические факторы. При установке арматуры на открытых площадках важен контроль состояния антикоррозионных покрытий и смазочных материалов, особенно в зимний период. Дополнительные проверки необходимы после пусконаладочных работ, модернизации или аварийных остановок оборудования.

Рекомендованная периодичность технического обслуживания

| Среда | Давление PN | Температура, °C | Интервал обслуживания |

| Вода | 10–16 | до +120 | 1 раз в год |

| Пар | 25–40 | до +400 | 1 раз в квартал |

| Химически активная среда | 16–40 | до +500 | Ежемесячно |

| Нефтепродукты | 16–25 | до +300 | 1 раз в два месяца |

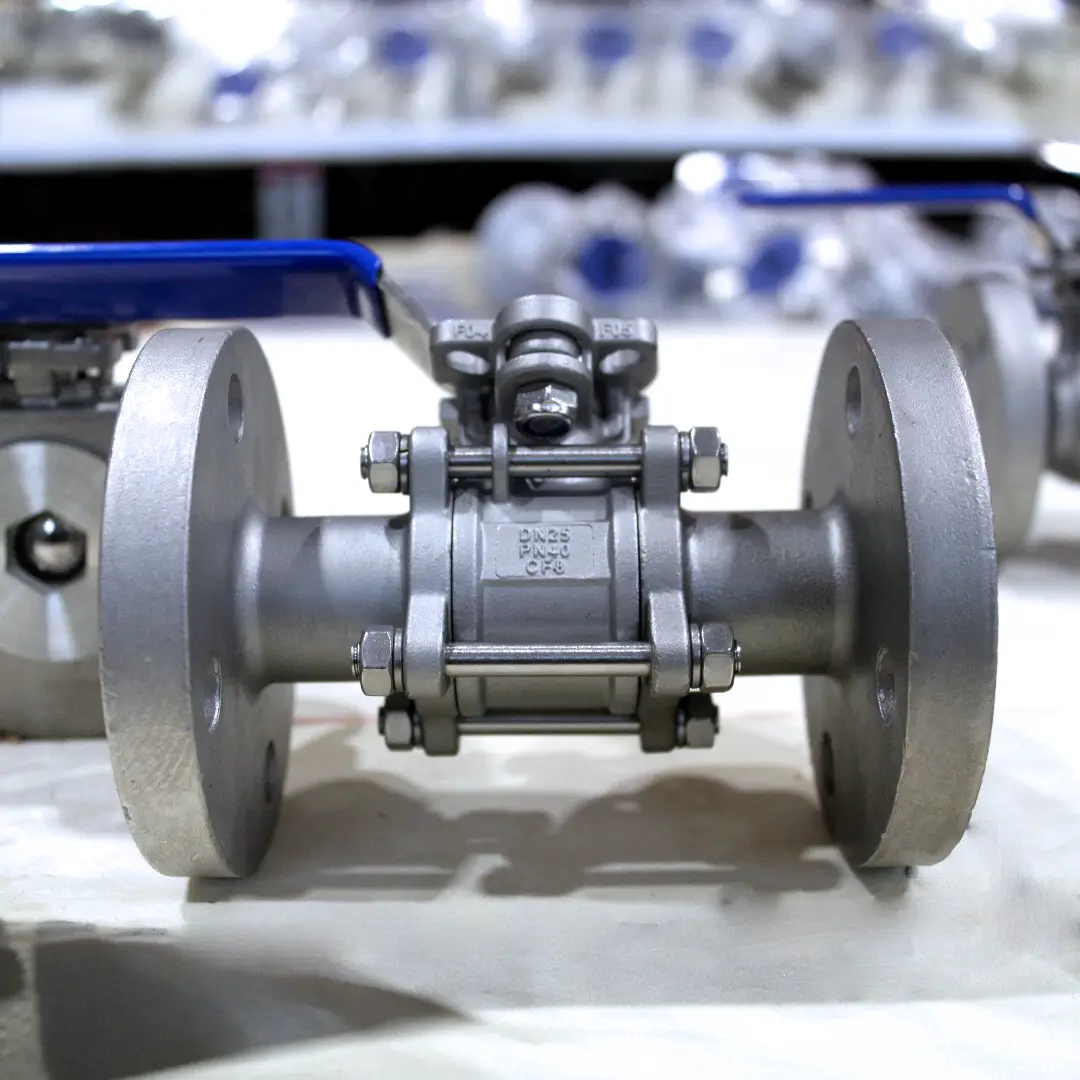

Особенности обслуживания арматуры из нержавеющих сталей

Нержавеющие стали AISI 304 и AISI 316 отличаются высокой стойкостью к коррозии, но требуют правильного ухода. Поверхности очищаются мягкими средствами без абразивных частиц, чтобы сохранить пассивный защитный слой. После очистки проводится нейтрализация возможных остатков химических веществ. Для предотвращения коррозии не допускается контакт деталей с хлорсодержащими веществами.

AISI 304 используется в системах с водой, паром и пищевыми жидкостями, где температура не превышает +400 °C. AISI 316 подходит для химически активных сред благодаря содержанию молибдена, который увеличивает устойчивость к кислотам. При обслуживании необходимо контролировать состояние сварных швов, сальников и прокладок. Все соединения обрабатываются ингибиторами коррозии и термостойкими смазками.

Сравнение особенностей обслуживания сталей AISI 304 и AISI 316

| Материал | Особенность | Рекомендации |

| AISI 304 | Склонна к точечной коррозии | Избегать контакта с солями |

| AISI 316 | Повышенная стойкость к кислотам | Контролировать состояние уплотнений |

Типичные ошибки и последствия их игнорирования

Наиболее распространённые ошибки связаны с несоблюдением регламентов обслуживания, применением неподходящих материалов и нарушением технологии монтажа. Часто персонал не проверяет момент затяжки фланцевых болтов, что приводит к перекосам и утечкам. Использование неподходящих смазок вызывает разрушение уплотнений и заедание штока. Несвоевременная замена прокладок.

Заключение

Техническое обслуживание запорной арматуры — ключевой фактор надёжности и долговечности оборудования. Регулярный осмотр, испытания под давлением, очистка и смазка позволяют предотвратить утечки, снизить износ деталей и обеспечить стабильную работу трубопроводных систем. Соблюдение регламента обслуживания увеличивает срок службы изделий в несколько раз и снижает эксплуатационные расходы.

Вам может быть интересно:

Запорная арматура — сталь или нержавейка?

Технология герметизации при высоких температурах и давлениях

Износ и повреждение резьбы: причины и способы устранения

Нормально открытый и нормально закрытый клапан — в чем разница

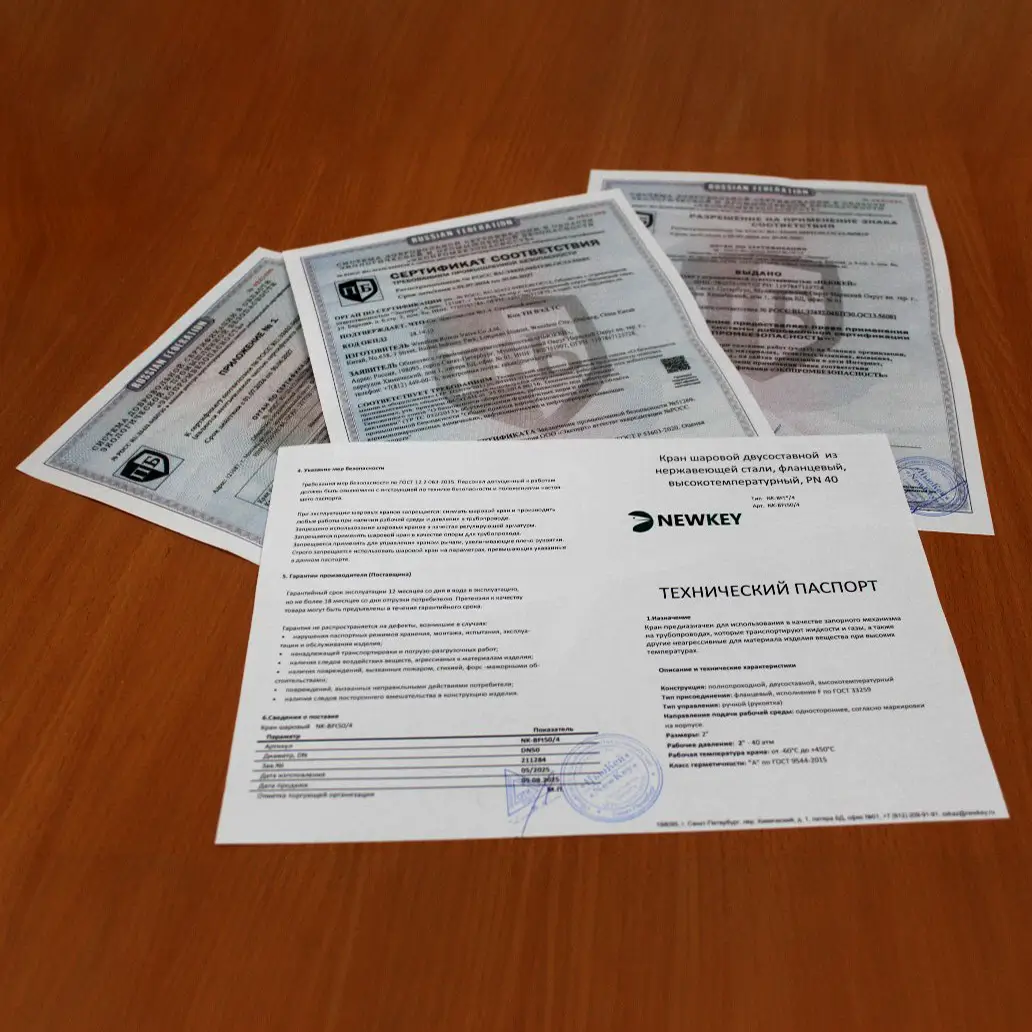

Сертификаты и стандарты: как читать и проверять документацию

ГОСТ vs DIN vs ANSI — чем отличаются стандарты

Какие данные нужны для установки сантехники под ТЗ

Топ-10 ошибок при закупке запорной арматуры

Материалы, применяемые для трубопроводной арматуры

Экстремальные температуры и их влияние на арматуру

Аббревиатуры и сокращения, знаки, клейма на запорной арматуре

PN16 и PN40: в чём разница и почему давление имеет значение

Типы соединения трубопроводной арматуры: полный обзор и критерии выбора

Как проверить обратные клапаны: методы, ошибки и нормативы испытаний

Предохранительные клапаны: назначение, устройство, классификация и работа

Соответствие PN 40 и ASME Class 300: где сопоставимы, а где нет

Давление 40 бар и температура: как считать дерейтинг для разных материалов

История развития водяных систем пожаротушения: от вёдер до спринклеров

Входной контроль арматуры: паспорт+маркировка — выявить проблемы вовремя

Трубопроводная арматура: чем отличаются запорная, регулирующая, защитная