Материалы, применяемые для трубопроводной арматуры

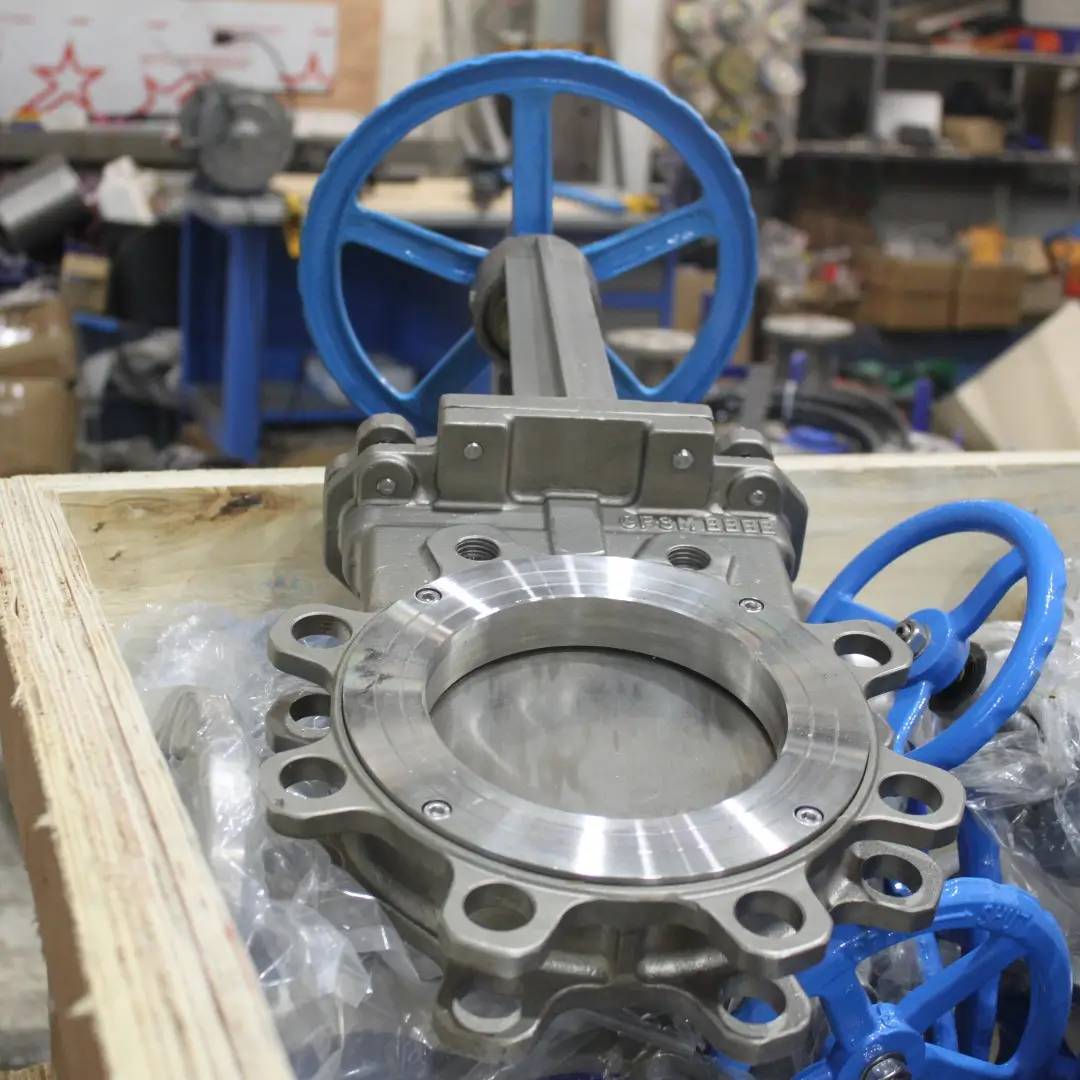

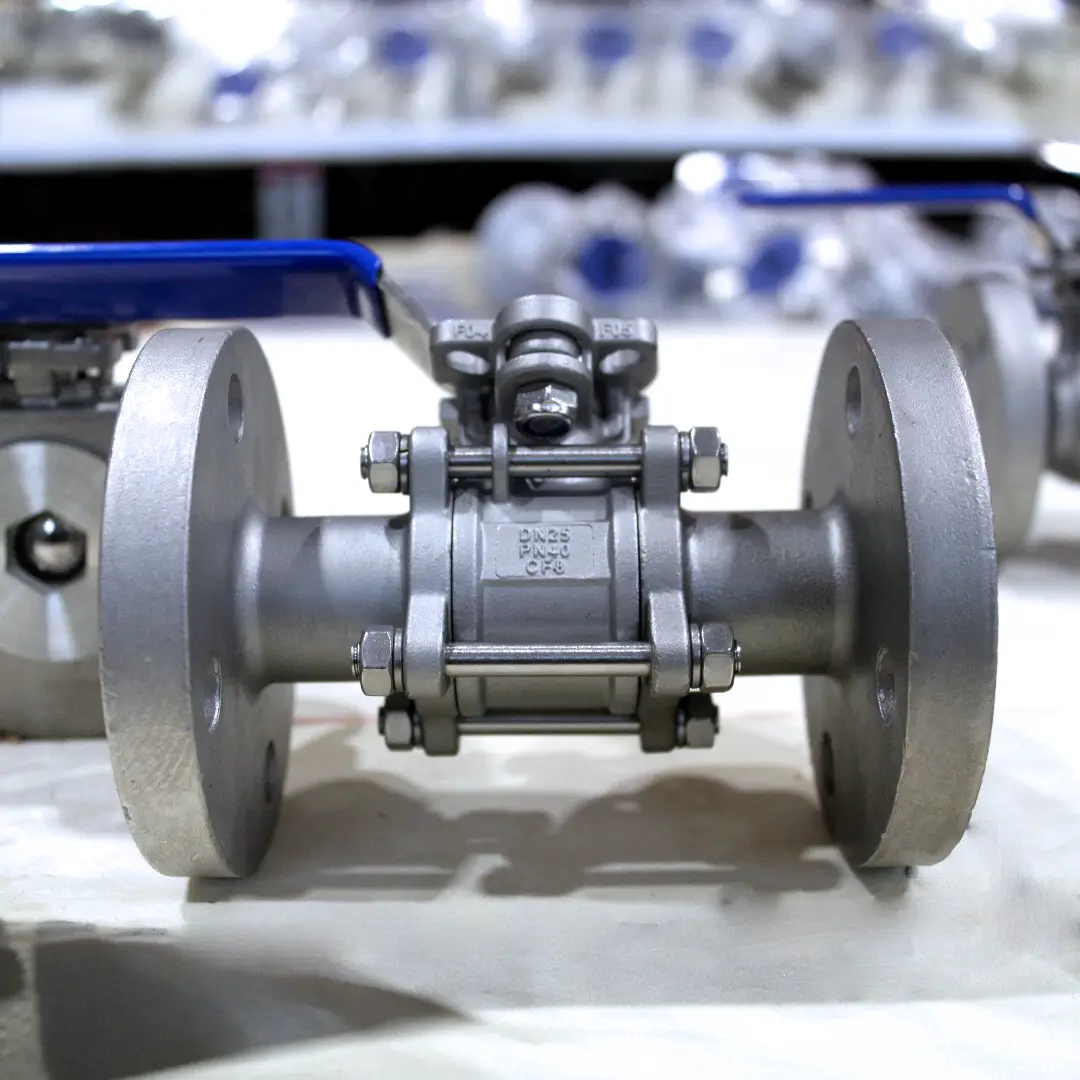

Из каких материалов изготавливают запорную арматуру, чем отличаются сталь, чугун, бронза и нержавейка, и как правильно выбрать материал под давление, температуру и среду. Рассмотрим свойства популярных сплавов, а также современные инновационные решения — от титановых и дуплексных сталей до полимеров и композитов.

Из каких материалов изготавливают запорную арматуру, чем отличаются сталь, чугун, бронза и нержавейка, и как правильно выбрать материал под давление, температуру и среду. Рассмотрим свойства популярных сплавов, а также современные инновационные решения — от титановых и дуплексных сталей до полимеров и композитов.

Почему выбор материала так важен

Как материал определяет срок службы и надёжность

Материал корпуса и деталей запорной арматуры напрямую влияет на её долговечность, безопасность и экономичность эксплуатации. Простыми словами, это «фундамент» любого изделия: именно от свойств металла зависит, сможет ли вентиль или задвижка выдержать рабочее давление, температуру и химическую среду без разрушений. Например, углеродистая сталь обладает высокой механической прочностью, но без антикоррозийной защиты быстро ржавеет, если в среде есть кислород или влага. Нержавеющая сталь, наоборот, устойчива к коррозии, но стоит дороже. Бронза и латунь обеспечивают отличную герметичность, но ограничены по температуре. При выборе важно учитывать не только параметры PN и DN, но и тип рабочей среды: вода, пар, кислоты, масла или газы. Ошибка в подборе материала часто приводит к деформации корпуса или потере герметичности — последствия могут быть дорогостоящими. Именно поэтому инженеры закладывают запас прочности не менее 20–30%.

Влияние материала на характеристики арматуры

| Параметр | Что влияет | Пример последствий |

| Прочность | Давление PN | Протечка при слабом металле |

| Коррозия | Среда (вода, кислота) | Разрушение стенок |

| Температура | Материал уплотнений | Потеря герметичности |

Основные металлы, используемые при производстве арматуры

Углеродистая сталь — прочная, но требующая защиты

Углеродистая сталь (например, Ст20 и 09Г2С) — один из самых распространённых материалов в промышленной арматуре. Её главные достоинства — высокая прочность, простота обработки и доступная цена. Она выдерживает рабочие давления до PN 40 и температуры до +400 °C, что делает её идеальной для водяных, паровых и нефтяных систем. Однако при контакте с влажной или химически активной средой сталь без покрытия быстро подвержена коррозии. Для продления срока службы её защищают цинкованием, окрашиванием или наносят антикоррозийные покрытия. Марка 09Г2С более устойчива к ударам и вибрациям, поэтому часто применяется в трубопроводах высокого давления и северных условиях. Важно помнить, что углеродистая сталь не подходит для кислот и щёлочей — при таких средах разрушение может начаться уже через несколько месяцев. В современных системах её постепенно заменяют на нержавеющую или легированную сталь, но в условиях умеренных температур и неагрессивных сред она остаётся экономически оптимальной.

Свойства углеродистых сталей

| Марка | Макс. температура | Преимущества | Недостатки |

| Ст20 | +300 °C | Прочность, доступность | Подвержена коррозии |

| 09Г2С | +400 °C | Ударная вязкость | Ограниченная химстойкость |

Нержавеющая сталь — универсальное решение для агрессивных сред

Нержавеющая сталь — лидер по универсальности. Она сочетает прочность, химическую стойкость и долговечность, выдерживая температуру до +500 °C. Марки AISI 304 и AISI 316 наиболее популярны: первая подходит для воды и пара, а вторая — для кислот и морской воды. AISI 321 используют при термонагрузках, например, в теплоэнергетике. Благодаря высокому содержанию хрома и никеля такие сплавы формируют на поверхности защитную оксидную плёнку, препятствующую коррозии. Это делает нержавейку незаменимой в пищевой, химической, фармацевтической и нефтегазовой промышленности. Её главный минус — цена: изделия из AISI 316 стоят на 30–40% дороже стальных аналогов. Однако затраты окупаются долговечностью: срок службы достигает 30–40 лет без замены. Также важно учитывать качество сварки — нарушение пассивного слоя при плохой сварке может вызвать коррозию в зонах термического влияния.

Чугун — проверенная классика для невысокого давления

Чугунная арматура используется уже более века и по-прежнему востребована благодаря сочетанию прочности и низкой стоимости. Серый чугун применяется в системах водоснабжения, отопления и вентиляции, где давление не превышает PN 16 и температура — +200 °C. Ковкий чугун, благодаря своей структуре, выдерживает удары и работает при давлении до PN 25. Однако чугун не любит гидроудары и резкие перепады температур — это приводит к микротрещинам. Несмотря на это, его долговечность при стабильных условиях впечатляет: десятки лет без замены. Чугун плохо переносит агрессивные среды и не используется в химических установках. Часто для повышения стойкости его покрывают эмалью или эпоксидным слоем. Применение чугуна экономически оправдано в коммунальных и инженерных сетях с невысокими нагрузками, где важнее цена, чем коррозионная устойчивость.

Бронза и латунь — для воды и морской среды

Латунные и бронзовые сплавы применяются в арматуре для водопроводов, судостроения и пищевой промышленности. Латунь (медь + цинк) отличается пластичностью, простотой обработки и хорошей герметичностью. Она подходит для температур до +200 °C и давления PN 16–25, но плохо переносит аммиак и кислоты. Бронза (медь + олово) прочнее, устойчива к морской воде и износу, что делает её востребованной на судах, насосных станциях и химических установках. Она также обладает низким коэффициентом трения, поэтому подходит для подвижных элементов вентилей. Главный недостаток — высокая стоимость и сложность литья. В современных проектах бронза часто используется для фитингов, обратных клапанов и арматуры, где требуется безупречная герметичность и защита от электрохимической коррозии.

Как выбрать материал под рабочие условия

Температура, давление, среда — три ключевых критерия

Выбор материала всегда начинается с анализа среды, давления (PN) и температуры. Для воды при умеренных условиях подойдут латунные или чугунные изделия, для пара — углеродистая сталь, для химии — нержавейка или сплавы с молибденом. При высоких давлениях важно выбирать материал с запасом прочности не менее 1,5× рабочего значения. Если температура превышает +400 °C, обычные уплотнения теряют эластичность, поэтому применяют графит или PTFE (фторопласт). В агрессивных средах решающим фактором становится химическая стойкость — важно, чтобы металл не вступал в реакцию с веществом. На практике инженеры используют комбинированные решения: корпус из стали, а внутренние детали — из нержавейки или бронзы. Это позволяет снизить стоимость, сохранив долговечность. Грамотный выбор материала продлевает срок службы системы на годы и снижает затраты на обслуживание.

Подбор материалов по среде

| Среда | Материал | PN, бар | T, °C |

| Вода | Чугун, латунь | 10–16 | до 120 |

| Пар | Сталь 20, 09Г2С | 25–40 | до 400 |

| Химия | AISI 316 | 16–40 | до 500 |

| Масло, нефть | 12Х18Н10Т | 25–63 | до 450 |

Нестандартные материалы и инновационные решения

Современная промышленность активно внедряет инновационные материалы для трубопроводной арматуры, особенно в областях, где классические стали не справляются. Например, титановые сплавы применяются в морской и химической отраслях благодаря исключительной стойкости к коррозии и малому весу. В системах с агрессивными кислотами используют никелевые сплавы — Inconel, Hastelloy, Monel. Они сохраняют прочность при температурах до +700 °C и не подвержены хрупкости даже после термоциклов. Дуплексные и супердуплексные стали сочетают прочность стали и коррозионную стойкость нержавейки, применяются в добыче нефти, опреснении и энергетике. В криогенных установках всё чаще используют фторопласт (PTFE), полиэтилен PE100 и полипропилен, которые выдерживают низкие температуры и не подвержены электрохимическому разрушению. Экзотические решения включают графитовые композиты и углеродное волокно, применяемые в арматуре для вакуумных и космических установок. Эти материалы дороги, но позволяют снизить вес, исключить коррозию и увеличить срок службы в разы.

Нормативные документы и стандарты

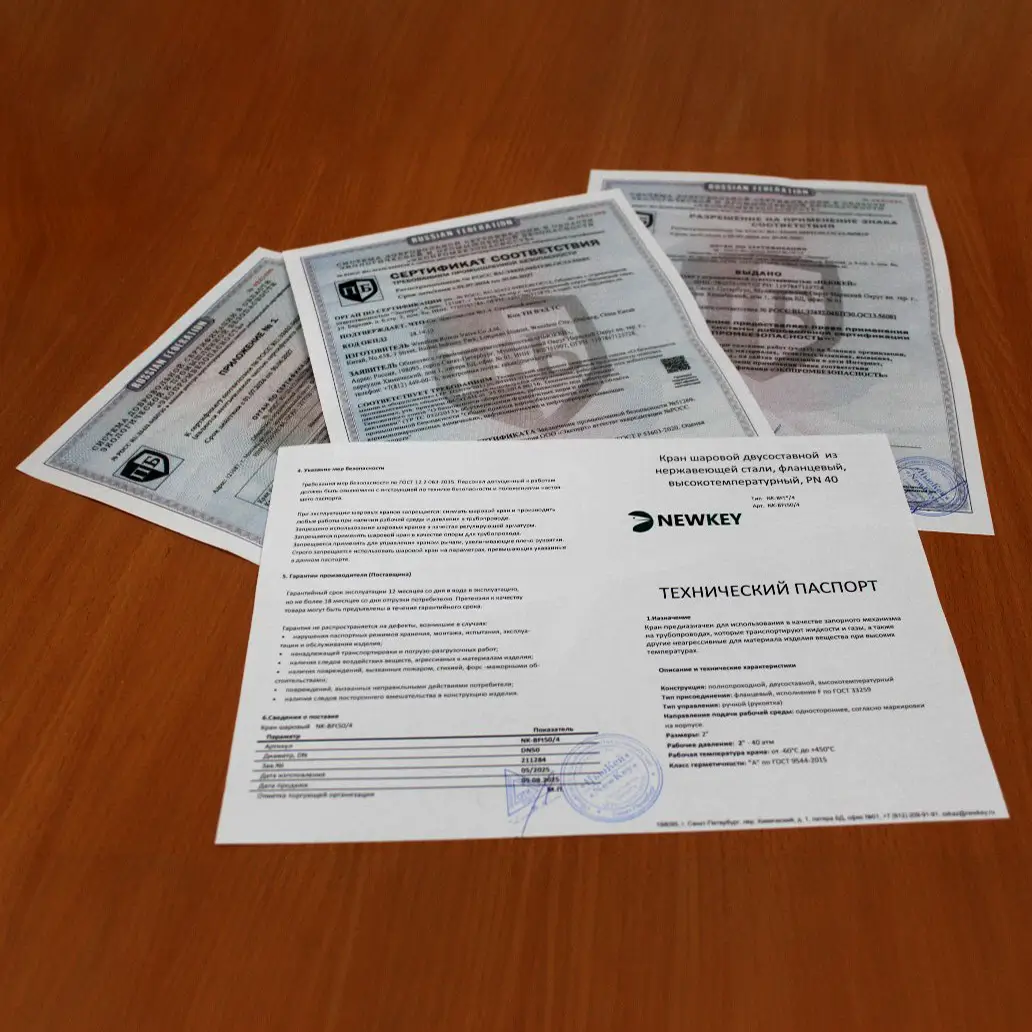

ГОСТ, DIN, ISO — где прописаны требования к материалам

Каждый материал, применяемый в арматуре, должен соответствовать международным или национальным стандартам. В России это ГОСТ 12820, 12821, 33259, где указаны марки сталей, испытания и допуски. В Европе действует DIN EN 1092 и ISO 7005, регулирующие фланцы и сплавы, а в США — ANSI B16.5 и ASME. При закупке важно сверить не только марку стали, но и категорию испытаний: давление, температуру, герметичность. К примеру, нержавейка AISI 316 должна подтверждаться сертификатом EN 10204 3.1. Соблюдение стандартов гарантирует совместимость элементов, безопасность монтажа и прогнозируемый срок службы. Несоответствие материалов стандартам может привести к авариям и отказу системы при пуске.

Заключение

Правильно выбранный материал — это залог стабильной работы всей инженерной системы. Он определяет не только срок службы и герметичность, но и безопасность, затраты на обслуживание и ремонт. Нержавеющая сталь и бронза обеспечивают стойкость к коррозии, углеродистая — прочность при низкой стоимости, а современные композиты и титан открывают возможности для агрессивных и криогенных сред. При подборе важно учитывать температуру, давление, химический состав среды и стандарт исполнения. Подробное ТЗ и сверка со стандартами ГОСТ, DIN, ISO или ANSI помогут избежать ошибок при закупке запорной арматуры и обеспечить надёжность системы на долгие годы.

Вам может быть интересно:

Запорная арматура — сталь или нержавейка?

Технология герметизации при высоких температурах и давлениях

Износ и повреждение резьбы: причины и способы устранения

Нормально открытый и нормально закрытый клапан — в чем разница

Сертификаты и стандарты: как читать и проверять документацию

ГОСТ vs DIN vs ANSI — чем отличаются стандарты

Какие данные нужны для установки сантехники под ТЗ

Топ-10 ошибок при закупке запорной арматуры

Экстремальные температуры и их влияние на арматуру

Аббревиатуры и сокращения, знаки, клейма на запорной арматуре

PN16 и PN40: в чём разница и почему давление имеет значение

Типы соединения трубопроводной арматуры: полный обзор и критерии выбора

Техническое обслуживание арматуры: что входит

Как проверить обратные клапаны: методы, ошибки и нормативы испытаний

Предохранительные клапаны: назначение, устройство, классификация и работа

Соответствие PN 40 и ASME Class 300: где сопоставимы, а где нет

Давление 40 бар и температура: как считать дерейтинг для разных материалов

История развития водяных систем пожаротушения: от вёдер до спринклеров

Входной контроль арматуры: паспорт+маркировка — выявить проблемы вовремя

Трубопроводная арматура: чем отличаются запорная, регулирующая, защитная