Как проверить обратные клапаны: методы, ошибки и нормативы испытаний

Обратный клапан — один из тех элементов трубопроводной арматуры, о которых часто вспоминают только тогда, когда что-то уже пошло не так. Между тем, именно он отвечает за защиту системы от обратного потока рабочей среды, что критично для насосных станций, теплообменников и систем водоснабжения. Если клапан перестаёт работать корректно, давление в трубопроводе изменяется мгновенно, вызывая гидроудары, деформацию прокладок, повреждения корпусов и аварийные остановки оборудования. Поэтому проверка обратных клапанов — это не формальность, а мера профилактики, напрямую влияющая на безопасность и ресурс всей системы.

Обратный клапан — один из тех элементов трубопроводной арматуры, о которых часто вспоминают только тогда, когда что-то уже пошло не так. Между тем, именно он отвечает за защиту системы от обратного потока рабочей среды, что критично для насосных станций, теплообменников и систем водоснабжения. Если клапан перестаёт работать корректно, давление в трубопроводе изменяется мгновенно, вызывая гидроудары, деформацию прокладок, повреждения корпусов и аварийные остановки оборудования. Поэтому проверка обратных клапанов — это не формальность, а мера профилактики, напрямую влияющая на безопасность и ресурс всей системы.

Каждый клапан со временем теряет герметичность: металл устает, пружины ослабевают, на седле появляются отложения, которые мешают плотному закрытию. Даже небольшая утечка в один-два процента рабочего давления способна вызвать сбой в системе. Испытания позволяют выявить подобные проблемы до того, как они приведут к отказу. Проверку проводят на этапе монтажа, после ремонта и в рамках планового обслуживания. Для систем с водой или паром достаточно ежегодного контроля, для агрессивных сред — не реже раза в квартал. Важно помнить, что каждая среда — вода, воздух, пар или химия — воздействует на клапан по-разному, поэтому частота проверок должна зависеть от условий эксплуатации.

Как определить периодичность проверки клапанов

| Условия эксплуатации | Основные риски | Рекомендуемая частота | Дополнительные действия |

| Вода, пар, отопление | Отложение солей, заклинивание затвора | 1 раз в год | Промывка седла и пружины |

| Газ, воздух | Потеря уплотнения из-за старения резины | 1 раз в 6 мес | Проверка герметичности и уплотнений |

| Нефтепродукты, химия | Коррозия, разрушение материала | 1 раз в квартал | Контроль корпуса, замена уплотнителей |

| Пыльные среды | Износ седла, вибрации | 1 раз в 2 мес | Очистка внутренних поверхностей |

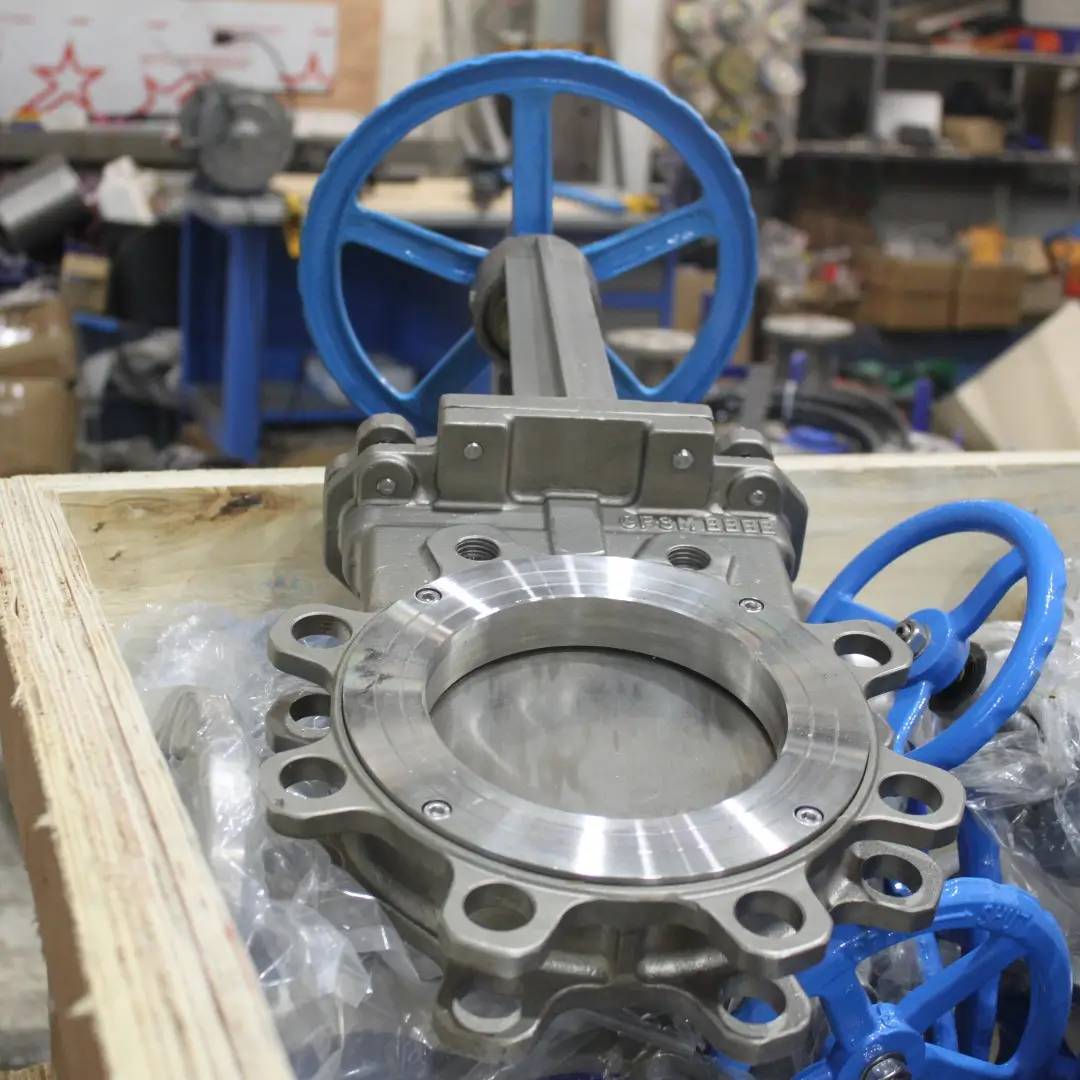

Визуальный осмотр — первый и самый важный этап

Проверка любого клапана всегда начинается с визуального осмотра. На этом этапе инженер оценивает общее состояние арматуры — нет ли трещин, ржавчины, механических повреждений или деформаций. Особое внимание уделяется седлу и уплотнительным элементам, так как именно они чаще всего становятся причиной утечек. Если клапан имеет следы подтёков, пятна от ржавчины или налёт, это сигнал о прошлых нарушениях герметичности. Проверяют также состояние пружины, её симметрию и эластичность. Любое ослабление приводит к неправильному закрытию затвора.

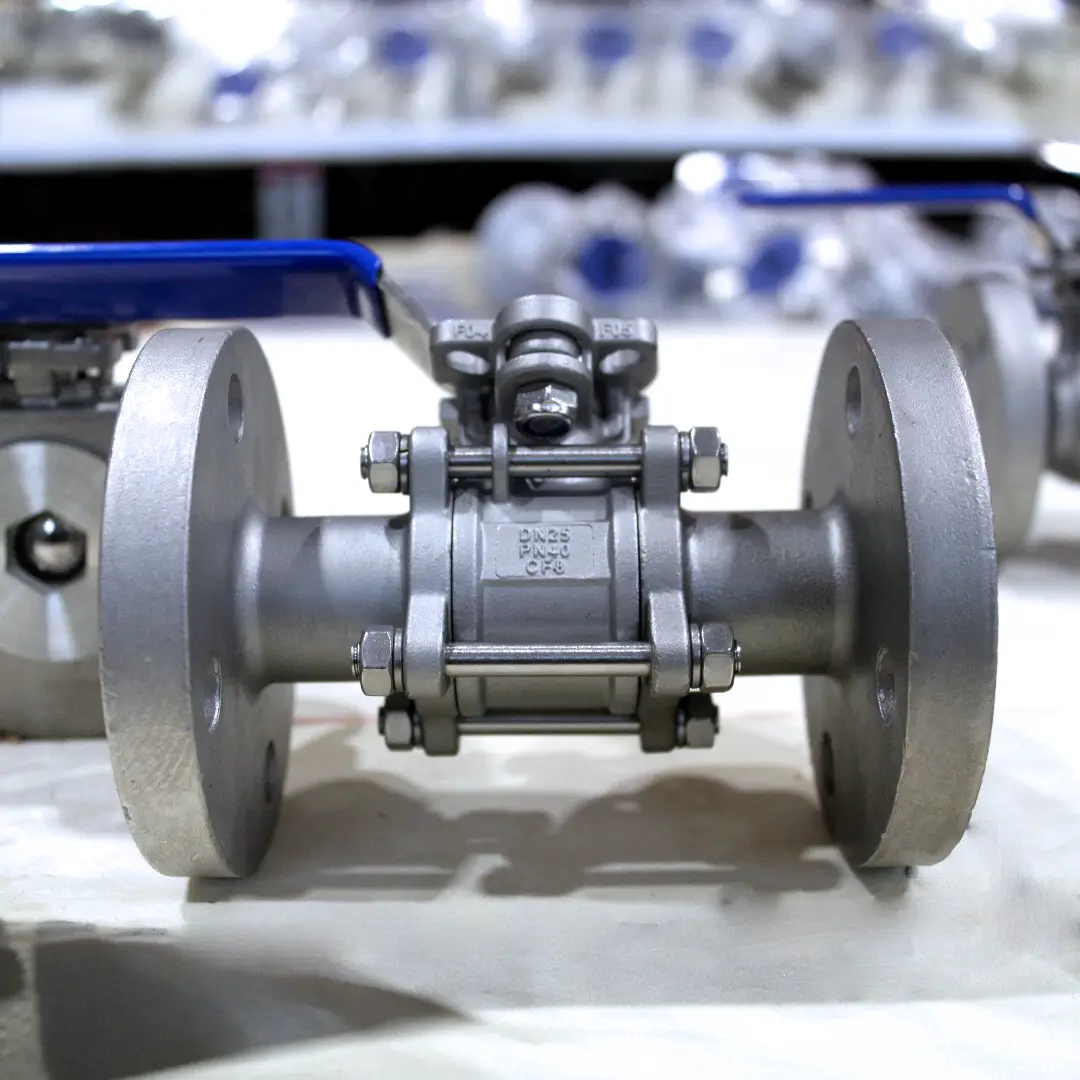

Не менее важно убедиться в правильности установки. На корпусе всегда нанесена стрелка, указывающая направление потока. Если обратный клапан смонтирован наоборот, то при изменении давления он не сработает. Часто причиной аварий становится именно человеческий фактор — монтаж «задом наперёд» или использование неподходящего типа уплотнителя для рабочей среды. При осмотре обращают внимание на маркировку: класс давления PN, материал, номер партии. Это позволяет убедиться, что клапан подходит по параметрам для конкретной линии. При необходимости изделие разбирают, чтобы проверить состояние внутренних поверхностей.

Чек-лист визуального осмотра

| Проверяемый элемент | Что искать | Почему важно | Действие при дефекте |

| Корпус и фланцы | Трещины, коррозия | Потеря прочности и герметичности | Замена корпуса |

| Седло | Следы износа, налёт | Нарушение герметичности | Притирка или замена |

| Пружина | Ослабление, перекос | Замедленное закрытие | Замена |

| Затвор | Налипание частиц | Заклинивание | Очистка и смазка |

Гидравлические испытания — ключевой этап проверки герметичности

После визуального осмотра проводится испытание под давлением. Гидравлический тест позволяет убедиться, что корпус выдерживает номинальное давление, а затвор и уплотнения сохраняют герметичность. Для этого клапан устанавливают на испытательный стенд, заполняют водой и постепенно повышают давление до 1,5–1,6 от номинального значения PN. Давление выдерживают не менее 5 минут. Если стрелка манометра остаётся стабильной, клапан считается исправным. При малейшем падении давления или появлении капель жидкости на корпусе изделие не проходит испытание.

Особое внимание уделяется температуре воды — она должна быть близка к рабочей. При низких температурах уплотнения становятся жёсткими и могут пропускать жидкость, создавая ложное впечатление неисправности. Испытания проводят с учётом требований ГОСТ 9544–2015 и DIN EN 12266–1.

Как правильно выполнять гидравлическое испытание

| Этап | Цель | Советы инженеров | Частые ошибки |

| Заполнение водой | Удалить воздух | Заполнять снизу вверх, избегать пузырей | Воздушные пробки вызывают ложные утечки |

| Подъём давления | Проверить корпус и седло | Повышать ступенчато, через равные интервалы | Резкие скачки давления приводят к ложным отказам |

| Выдержка под давлением | Проверить герметичность | Фиксировать изменение давления каждые 30 сек | Игнорируют температурное расширение |

| Сброс давления | Проверить возврат затвора | Контролировать плавность закрытия | Не учитывают задержку — признак износа пружины |

Динамическая проверка: как ведёт себя клапан в работе

Даже полностью герметичный клапан может работать некорректно, если его пружина, затвор или ось имеют дефекты. Поэтому после гидроиспытаний проводят динамическую проверку — тестирование поведения затвора при изменении потока. Клапан устанавливают на линию или стенд, где поток можно регулировать. Инженер фиксирует момент открытия и время возврата. Исправный клапан открывается мгновенно при достижении давления открытия и плавно закрывается при обратном потоке.

Если затвор закрывается слишком быстро, это вызывает гидроудар, если медленно — возможна частичная рециркуляция. Вибрация, дребезг или неравномерное закрытие указывают на проблемы с осью или пружиной. В современных испытательных системах для оценки используют датчики давления и камеры замедленной съёмки, позволяющие видеть поведение узлов в реальном времени.

Диагностика по поведению клапана

| Признак | Возможная причина | Проверка | Решение |

| Стук при закрытии | Жёсткая пружина или перекос затвора | Проверить усилие сжатия | Заменить пружину или направляющую |

| Задержка возврата | Загрязнение оси | Очистить, смазать направляющие | Очистка и повторная сборка |

| Постоянная вибрация | Ошибка направления потока | Проверить стрелку на корпусе | Переустановить правильно |

| "Зависание" затвора | Налипание частиц | Разобрать и промыть | Установить фильтр на линии |

Типичные неисправности и методы устранения

Даже при правильной эксплуатации клапан постепенно теряет герметичность. Наиболее частые неисправности — износ седла, деформация затвора, усталость пружины и разрушение прокладок. В системах с паром и горячей водой часто встречается накипь, в химических — коррозия и разрушение резиновых уплотнений.

Диагностика неисправностей обратных клапанов

| Симптом | Что значит | Как проверить | Как устранить |

| Давление падает после остановки насоса | Пропуск через седло | Провести гидроиспытание | Замена уплотнения |

| Слышен стук при пуске | Ослабла пружина | Проверить жёсткость | Замена пружины |

| Не закрывается полностью | Загрязнение седла | Разобрать, очистить | Притирка седла |

| Заклинил затвор | Коррозия направляющей | Осмотреть ось | Очистка, смазка |

| Утечка при давлении | Разрушение прокладки | Проверить материал PN | Замена уплотнителя |

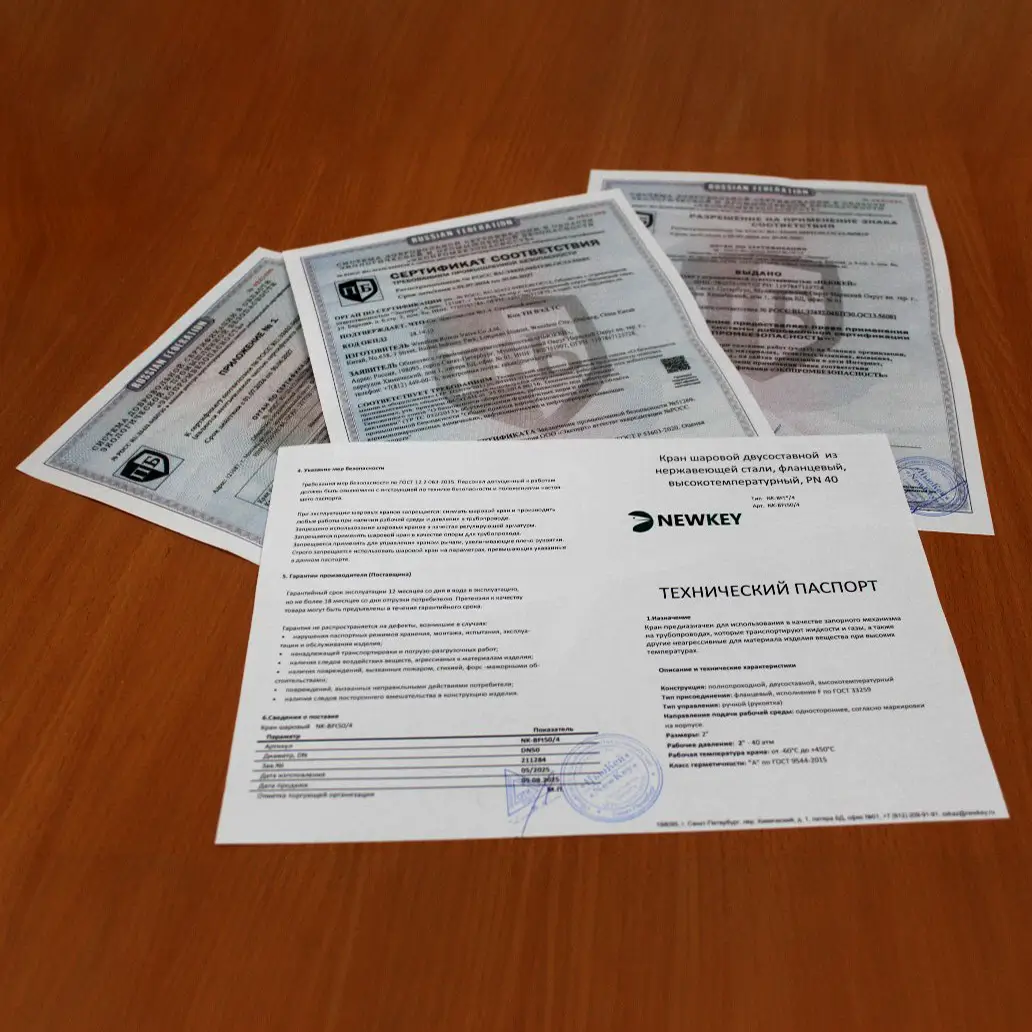

Испытания по стандартам ГОСТ и DIN

Проверка клапанов выполняется по ГОСТ 9544–2015, ГОСТ 24570–81 и DIN EN 12266–1. Эти документы определяют методы, условия и нормы допустимых утечек. Класс «А» — самый строгий: клапан должен быть абсолютно герметичен при испытательном давлении 1,5×PN. Классы B и C допускают минимальные микропротечки, не влияющие на работу системы.

Основные стандарты испытаний

| Документ | Назначение | Класс герметичности | Особенности |

| ГОСТ 9544–2015 | Проверка герметичности затвора | A–E | Определяет допустимые утечки |

| ГОСТ 24570–81 | Общие испытания арматуры | — | Проверка корпуса и уплотнений |

| DIN EN 12266–1 | Европейский стандарт | A–F | Проверка на рабочем и испытательном давлении |

Профилактика и продление срока службы

Чтобы запорная арматура служила дольше, необходимо соблюдать график профилактики. Рекомендуется устанавливать фильтры перед клапанами, регулярно очищать седло и пружину, заменять уплотнения при первых признаках старения. Материалы прокладок выбирают с учётом температуры и химического состава среды: для пара — графитовые, для воды — PTFE, для нефти — фторкаучук.

Меры по продлению ресурса

| Мера | Периодичность | Результат |

| Промывка седла и корпуса | 1 раз в квартал | Устранение загрязнений |

| Замена уплотнений | 1 раз в год | Поддержание герметичности |

| Проверка направления потока | При каждом монтаже | Исключение вибраций |

| Тест под давлением | 2 раза в год | Контроль прочности корпуса |

Заключение

Проверка обратных клапанов — это обязательная часть эксплуатации любой трубопроводной системы. Она не только предотвращает утечки и аварии, но и помогает продлить срок службы оборудования. Регулярное испытание под давлением, осмотр уплотнений, проверка возврата и документирование результатов — признаки грамотной эксплуатации. Игнорирование этих процедур ведёт к потерям, простоям и дорогостоящим ремонтам.

Вам может быть интересно:

Запорная арматура — сталь или нержавейка?

Технология герметизации при высоких температурах и давлениях

Износ и повреждение резьбы: причины и способы устранения

Нормально открытый и нормально закрытый клапан — в чем разница

Сертификаты и стандарты: как читать и проверять документацию

ГОСТ vs DIN vs ANSI — чем отличаются стандарты

Какие данные нужны для установки сантехники под ТЗ

Топ-10 ошибок при закупке запорной арматуры

Материалы, применяемые для трубопроводной арматуры

Экстремальные температуры и их влияние на арматуру

Аббревиатуры и сокращения, знаки, клейма на запорной арматуре

PN16 и PN40: в чём разница и почему давление имеет значение

Типы соединения трубопроводной арматуры: полный обзор и критерии выбора

Техническое обслуживание арматуры: что входит

Предохранительные клапаны: назначение, устройство, классификация и работа

Соответствие PN 40 и ASME Class 300: где сопоставимы, а где нет

Давление 40 бар и температура: как считать дерейтинг для разных материалов

История развития водяных систем пожаротушения: от вёдер до спринклеров

Входной контроль арматуры: паспорт+маркировка — выявить проблемы вовремя

Трубопроводная арматура: чем отличаются запорная, регулирующая, защитная