Технология герметизации при высоких температурах и давлениях

В промышленности нет мелочей. Даже маленькая прокладка или уплотнительное кольцо способно остановить работу целого производства, если не выдержит температуру, давление или агрессивную среду. Именно поэтому технология герметизации — одна из ключевых тем для инженеров, снабженцев и специалистов по обслуживанию оборудования.

В промышленности нет мелочей. Даже маленькая прокладка или уплотнительное кольцо способно остановить работу целого производства, если не выдержит температуру, давление или агрессивную среду. Именно поэтому технология герметизации — одна из ключевых тем для инженеров, снабженцев и специалистов по обслуживанию оборудования.

Разберёмся простыми словами, что это такое, как она работает и почему от правильного выбора уплотнений напрямую зависит надёжность систем под высоким давлением.

Что такое герметизация в условиях экстремальных нагрузок

Определение и назначение технологии

Герметизация — это способ предотвратить утечку жидкостей, газов или паров в местах соединения элементов оборудования. Когда речь идёт о высоких температурах и давлениях, обычные решения (например, резиновые кольца) уже не подходят: материал теряет форму, разрушается или просто «выдавливается» из зазора. Поэтому в таких условиях применяют высокотемпературные уплотнения, изготовленные из металлов, графита, керамики и специальных эластомеров. Их задача — выдерживать экстремальные нагрузки без потери эластичности и герметичности.

Основные области применения — от энергетики до нефтегаза

Технологии герметизации востребованы в:

- нефтегазовой промышленности — для герметизации трубопроводов, скважин, арматуры;

- энергетике — в теплообменниках, паровых котлах, турбинах;

- машиностроении и химической отрасли — в реакторах, насосах, компрессорах;

- авиации и космосе — где давление и температура достигают экстремальных значений.

Почему надёжная герметизация критична для безопасности и эффективности

Надёжность герметичных соединений — это вопрос не только эффективности, но и безопасности. Разгерметизация под высоким давлением может привести к утечке горячего пара, газа или токсичных веществ. Поэтому герметизация — это страховка оборудования, персонала и бюджета компании.

Материалы для герметизации при высоких температурах и давлениях

Металлические и композиционные уплотнения

Металл — один из лучших материалов для высокотемпературной герметизации. Используются кольца и прокладки из нержавеющей стали, никеля, меди и сплавов. Они не теряют форму при нагреве и отлично выдерживают давление.

| Тип материала | Температура применения | Особенности |

|---|---|---|

| Нержавеющая сталь AISI 304/316 | до 600 °C | Устойчива к коррозии и давлению |

| Inconel | до 1000 °C | Выдерживает экстремальные температуры и агрессивные среды |

| Медные сплавы | до 500 °C | Хорошая пластичность, подходит для фланцев |

Высокотемпературные полимеры и эластомеры (PTFE, Viton, Kalrez)

Полимеры применяются там, где требуется эластичность и химическая стойкость. Например, PTFE (фторопласт) сохраняет герметичность даже при +260 °C, а Viton устойчив к углеводородам и кислотам. Для сверхвысоких температур (до +320 °C) используют Kalrez — материал премиум-класса, который выдерживает давление до 200 бар.

Использование графита, керамики и слюды, новые технологические решения

- Графитовые уплотнения применяются в турбинах, теплообменниках, паропроводах. Они не горят, не стареют и сохраняют герметичность при температуре выше +500 °C.

- Керамические и слюдяные материалы используются там, где температура превышает 1000 °C — например, в печах и реакторах.

Новые решения включают нанокомпозитные покрытия и самовосстанавливающиеся материалы, которые «заживают» при микротрещинах. Это повышает срок службы и надёжность герметизации даже в условиях циклических нагрузок.

Основные технологии герметизации

Механические уплотнения и фланцевые соединения

Классическое решение для насосов и компрессоров — механическое торцевое уплотнение. Оно работает за счёт точного прилегания двух поверхностей. Фланцевые соединения с металлическими или графитовыми прокладками применяются в трубопроводах под давлением.

Прокладки для высоких температур и давлений: лабиринтные, контактные и магнитные уплотнения

Прокладки из армированного графита, металлопрокладочные и спирально-навитые модели — самые распространённые типы. Они обеспечивают долговременную герметизацию даже при скачках давления. Лабиринтные уплотнения не требуют физического контакта поверхностей — зазор создаёт барьер для утечек. Магнитные — обеспечивают герметизацию без трения, что особенно актуально в высокоскоростных установках. В случае, когда уплотнение должно быть абсолютно надёжным и необслуживаемым, используют сварную герметизацию. Современные лазерные технологии позволяют добиваться идеальной плотности соединений без перегрева материала.

Особенности проектирования герметичных систем

Учет температурного расширения и давления

При проектировании важно учитывать, как материал будет вести себя при нагреве. Любой металл или полимер при повышении температуры немного изменяет свои размеры — это называется температурное расширение. Если инженер не заложит этот эффект в конструкцию, то при нагреве может произойти смещение деталей, ослабление прижима или деформация уплотнения. Даже микроскопическое расширение в доли миллиметра способно привести к утечке под высоким давлением, особенно если речь идёт о паровых, газовых или химически активных средах. Поэтому на этапе проектирования инженеры рассчитывают допуски, подбирают правильные материалы и компенсаторы, чтобы система сохраняла герметичность при любых термических колебаниях.

Коррозионная стойкость материалов

Нержавеющая сталь и никелевые сплавы выбираются за счёт высокой устойчивости к коррозии, особенно в средах с кислотами, парами и газами. Эти материалы образуют на поверхности тонкую оксидную плёнку, которая защищает металл от разрушения. Даже при постоянном контакте с агрессивными веществами она «самовосстанавливается», не давая коррозии распространиться внутрь. Благодаря этому соединения из нержавеющей стали сохраняют прочность и герметичность на протяжении многих лет эксплуатации.

Расчет срока службы и надежности соединений

Срок службы герметичных соединений напрямую зависит от температуры, давления, химического состава рабочей среды и свойств используемого материала. Чем выше нагрузка и агрессивнее среда, тем быстрее стареют уплотнения и теряют свои свойства.

Поэтому при проектировании герметичных систем важно тщательно подбирать не только форму и размер уплотнения, но и его материал. Для каждой задачи рассчитываются температурные и механические циклы, коэффициенты расширения и химическая совместимость с рабочими средами.

Такой подход позволяет создавать решения, рассчитанные на десятки тысяч часов непрерывной эксплуатации без потери герметичности. Это особенно важно для предприятий, где остановка оборудования ведёт к простою, потерям сырья и рискам для безопасности.

Современные инновации в герметизации

1. Самовосстанавливающиеся и адаптивные уплотнения

Такие решения способны «подстраиваться» под изменения давления или температуры, автоматически изменяя форму или степень прижатия в ответ на внешние воздействия. Благодаря этому соединения сохраняют плотность даже при значительных перепадах параметров среды — например, при пусках и остановках оборудования, резком охлаждении или нагреве.

Адаптивные уплотнения особенно востребованы в установках с переменным циклом работы, где обычные материалы быстро изнашиваются. Их применение значительно повышает надёжность и долговечность герметичных систем, снижая затраты на техническое обслуживание и замену компонентов.

2. Герметики нового поколения для сверхвысоких температур

Составы на основе силикатов и металлических добавок способны выдерживать температуру более 1000 °C, не теряя своих свойств и не растрескиваясь. Такие высокотемпературные герметики применяются там, где использование обычных полимеров невозможно — например, в паровых и газовых установках, печах, котлах и турбинах.

Силикатная основа обеспечивает устойчивость к экстремальному нагреву, а металлические добавки повышают прочность и термостойкость слоя, предотвращая выгорание или усадку материала. Благодаря этому герметики сохраняют плотное прилегание даже при многократных циклах нагрева и охлаждения, обеспечивая стабильную герметизацию в экстремальных условиях.

3. Цифровые технологии мониторинга герметичности

Современные системы могут отслеживать микропротечки в реальном времени — с помощью датчиков и технологий IoT (Интернета вещей). На оборудовании устанавливаются чувствительные сенсоры, которые фиксируют малейшие изменения давления, температуры или состава среды. Эти данные мгновенно передаются в систему мониторинга, где анализируются автоматически.

Если происходит даже незначительная утечка, система подаёт сигнал оператору или в систему управления предприятием. Такой подход позволяет обнаруживать проблемы ещё до того, как они перерастают в аварийную ситуацию.

Благодаря интеграции с цифровыми платформами такие решения повышают безопасность, снижают расходы на обслуживание и помогают планировать профилактические ремонты заранее, предотвращая простои оборудования.

Применение технологии герметизации в промышленности

1. Нефтегазовая отрасль — скважины и трубопроводы

Герметизация предотвращает утечки нефти, газа и химических реагентов при давлении свыше 300 бар, обеспечивая стабильную и безопасную работу оборудования. В нефтегазовой отрасли такие условия — норма: давление внутри трубопроводов и скважин может достигать экстремальных значений, а температура — сотен градусов. При этом состав рабочей среды часто агрессивен: углеводороды, сероводород, соляные и кислотные пары.

Даже минимальная утечка в таких условиях способна вызвать не только экономические потери, но и серьёзные риски для окружающей среды и персонала. Поэтому к герметизации здесь предъявляются особо жёсткие требования: используются металлические и графитовые уплотнения, устойчивые к высоким температурам, вибрациям и химическому воздействию. Надёжная герметизация позволяет избежать простоев, аварий и утечек, обеспечивая долговременную безопасность и эффективность эксплуатации оборудования.

2. Энергетика — паровые турбины и теплообменники

В энергетике используются уплотнения из графита и нержавеющей стали, рассчитанные на долговременную эксплуатацию при температуре до 600 °C и давлении в сотни атмосфер. Эти материалы выбраны не случайно: графит обладает высокой термостойкостью и сохраняет эластичность даже при постоянном нагреве, а нержавеющая сталь обеспечивает прочность и устойчивость к давлению и коррозии.

Такое сочетание делает уплотнения идеальными для паровых турбин, котлов, теплообменников и другого оборудования, где присутствуют высокие температуры и циклические нагрузки.

Кроме того, графитовые уплотнения устойчивы к окислению и не теряют герметичности при многократных пусках и остановках системы. Это позволяет сократить обслуживание и продлить срок службы оборудования, что особенно важно для энергетических предприятий, работающих в непрерывном режиме.

3. Авиационно-космическая техника и оборудование высокого давления

В авиационно-космической технике ключевое требование — минимальный вес и максимальная стойкость материалов. Любой лишний грамм здесь имеет значение, ведь от массы напрямую зависит эффективность полёта и расход топлива. При этом уплотнения должны сохранять герметичность при экстремальных перепадах температуры, давления и вибрации.

Для таких условий применяются сплавы титана и Inconel — материалы, сочетающие лёгкость, прочность и исключительную термостойкость. Титан устойчив к коррозии и прекрасно работает при криогенных температурах, а Inconel выдерживает нагрев свыше 1000 °C, не теряя структуры.

Благодаря этому уплотнения в ракетно-космическом и авиационном оборудовании обеспечивают стабильную герметизацию даже при резких изменениях температуры и динамических нагрузках, что критически важно для безопасности полётов и надёжности техники.

4. Химическая и фармацевтическая промышленность

В химической и фармацевтической промышленности особое внимание уделяется чистоте рабочей среды, где даже микроскопические примеси или реакции материалов с продуктом недопустимы. Здесь на первый план выходит химическая инертность и стерильность всех элементов системы.

Для герметизации в таких условиях применяются материалы, не взаимодействующие с реагентами — прежде всего PTFE (фторопласт) и Viton. PTFE обладает исключительной устойчивостью к кислотам, щелочам и растворителям, а также не впитывает и не выделяет посторонние вещества, что делает его идеальным для пищевых и фармацевтических процессов.

Viton, в свою очередь, сохраняет эластичность и герметичность при длительном контакте с агрессивными химическими соединениями и при повышенных температурах. Благодаря этим свойствам такие уплотнения обеспечивают абсолютную герметичность и чистоту процессов, что критически важно для качества конечного продукта и безопасности производства.

Проблемы и решения в области герметизации

Типичные причины разгерметизации

- Неправильный выбор материала;

- Износ уплотнения;

- Ошибки при монтаже или обслуживании.

Методы контроля и диагностики герметичности

Для обеспечения безопасности и надёжной работы оборудования важно регулярно проверять состояние герметичных соединений. Сегодня применяются разные методы контроля — от простых до высокоточных. Наиболее распространены испытания под давлением, когда система заполняется воздухом, водой или инертным газом, а показания давления фиксируются в течение определённого времени. Любое падение указывает на возможную утечку.

Для высокоточных систем используют ультразвуковую диагностику — специальное оборудование улавливает звуковые колебания, возникающие при прохождении газа через мельчайшие щели.

Самый чувствительный метод — гелиевая проверка. В систему подают гелий, а датчики фиксируют даже микроскопические его утечки. Этот способ позволяет выявить дефекты, которые невозможно заметить визуально. Такие методы диагностики помогают вовремя обнаружить проблему и устранить её до того, как она приведёт к отказу оборудования или аварии.

Экономический эффект от повышения надежности

Снижение утечек — это не только вопрос безопасности, но и ощутимая экономия ресурсов. Каждая утечка — это прямые потери продукта, энергии и времени. Надёжная герметизация позволяет минимизировать эти потери и продлить срок службы оборудования.

Кроме того, качественные уплотнения снижают риск внеплановых простоев, которые часто обходятся предприятию в десятки тысяч рублей за каждый час остановки. Повышение надёжности также означает меньшее количество ремонтов и замен уплотнений, а значит — снижение эксплуатационных затрат. Таким образом, инвестируя в современные технологии герметизации, компания получает не только стабильную работу оборудования, но и значительное улучшение финансовых показателей за счёт снижения утечек, энергопотерь и простоев.

Заключение

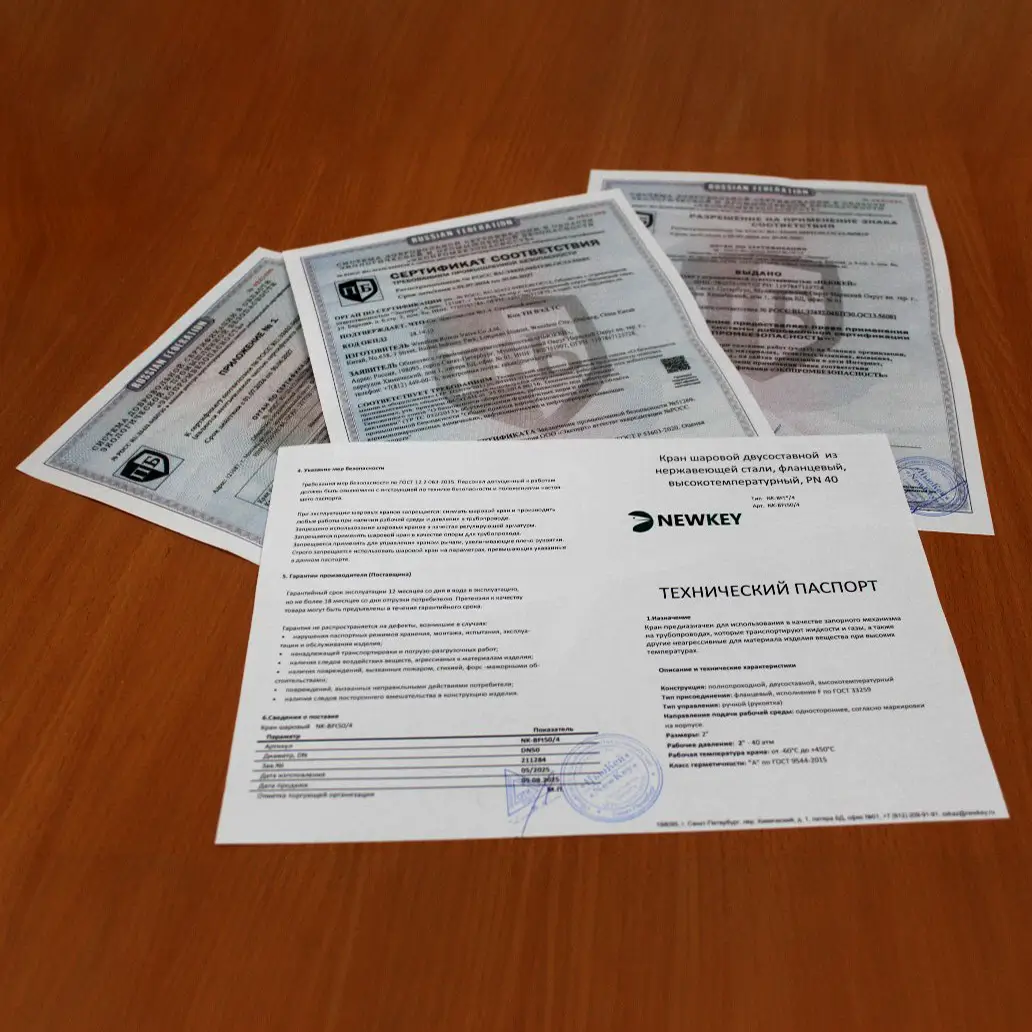

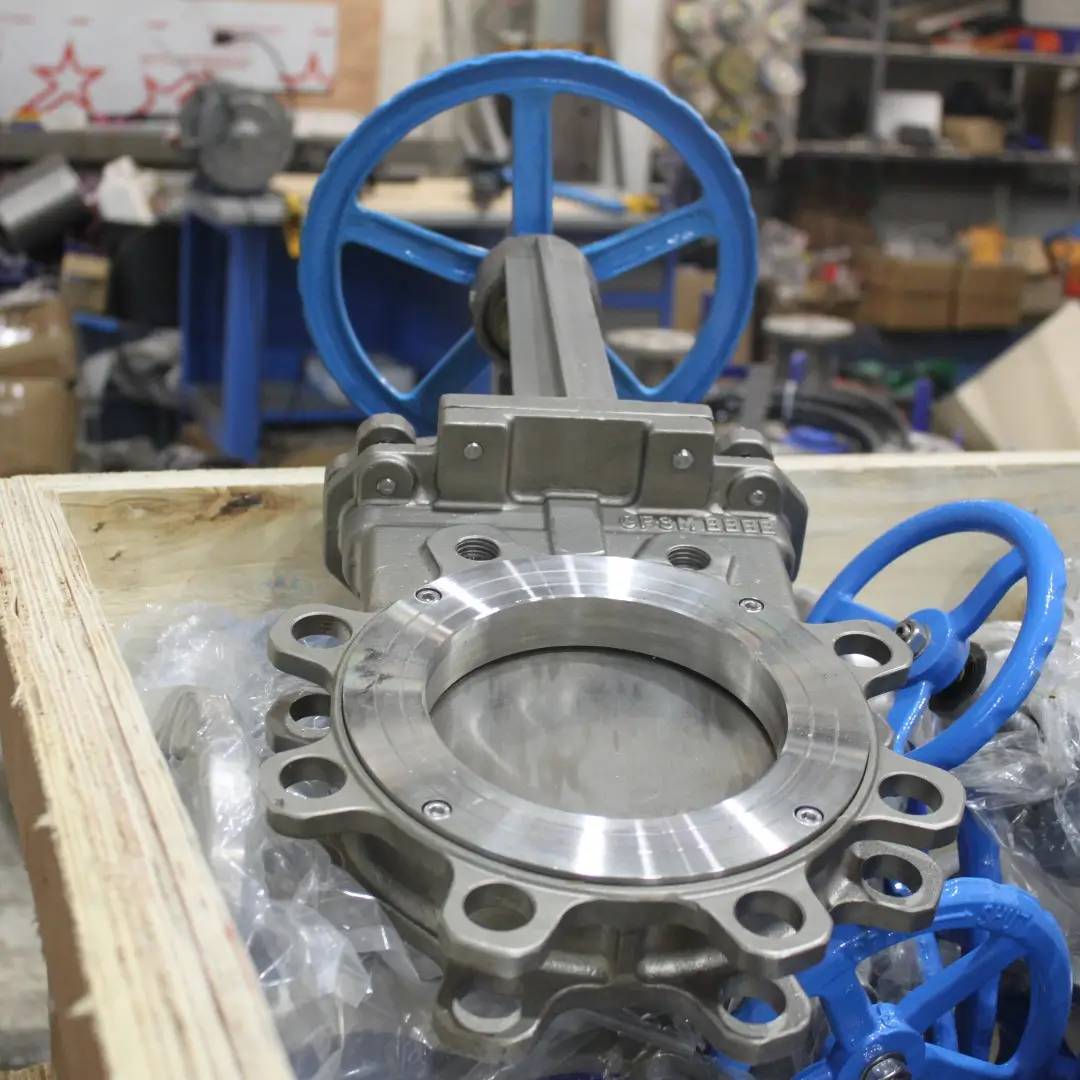

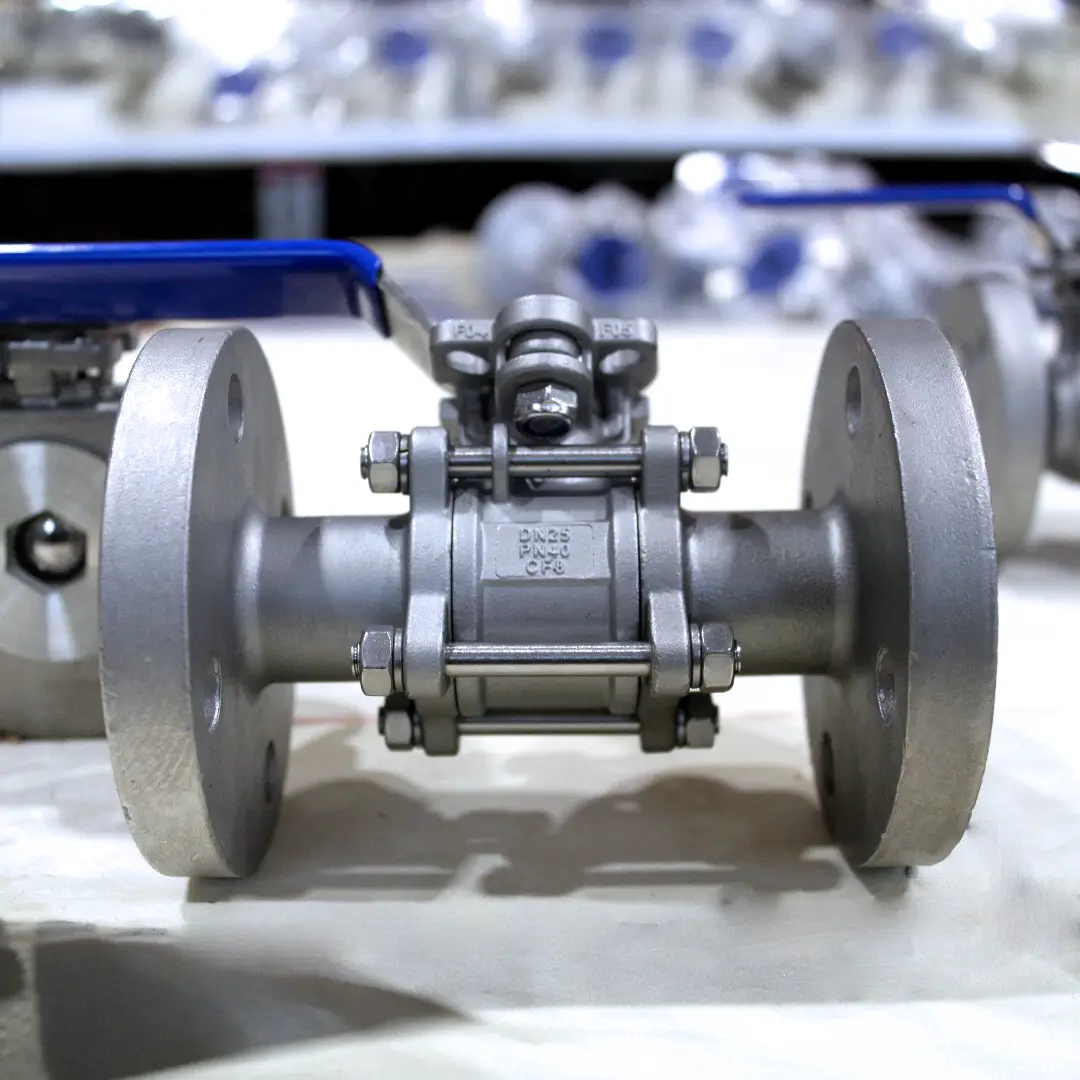

Герметизация при высоких температурах и давлениях — это не просто «уплотнение». Это защита оборудования, людей и инвестиций. Компания NewKey предлагает широкий ассортимент фитингов и арматуры из нержавеющей стали, рассчитанных на работу в экстремальных условиях.

Вам может быть интересно:

Запорная арматура — сталь или нержавейка?

Износ и повреждение резьбы: причины и способы устранения

Нормально открытый и нормально закрытый клапан — в чем разница

Сертификаты и стандарты: как читать и проверять документацию

ГОСТ vs DIN vs ANSI — чем отличаются стандарты

Какие данные нужны для установки сантехники под ТЗ

Топ-10 ошибок при закупке запорной арматуры

Материалы, применяемые для трубопроводной арматуры

Экстремальные температуры и их влияние на арматуру

Аббревиатуры и сокращения, знаки, клейма на запорной арматуре

PN16 и PN40: в чём разница и почему давление имеет значение

Типы соединения трубопроводной арматуры: полный обзор и критерии выбора

Техническое обслуживание арматуры: что входит

Как проверить обратные клапаны: методы, ошибки и нормативы испытаний

Предохранительные клапаны: назначение, устройство, классификация и работа

Соответствие PN 40 и ASME Class 300: где сопоставимы, а где нет

Давление 40 бар и температура: как считать дерейтинг для разных материалов

История развития водяных систем пожаротушения: от вёдер до спринклеров

Входной контроль арматуры: паспорт+маркировка — выявить проблемы вовремя

Трубопроводная арматура: чем отличаются запорная, регулирующая, защитная