Износ и повреждение резьбы: причины и способы устранения

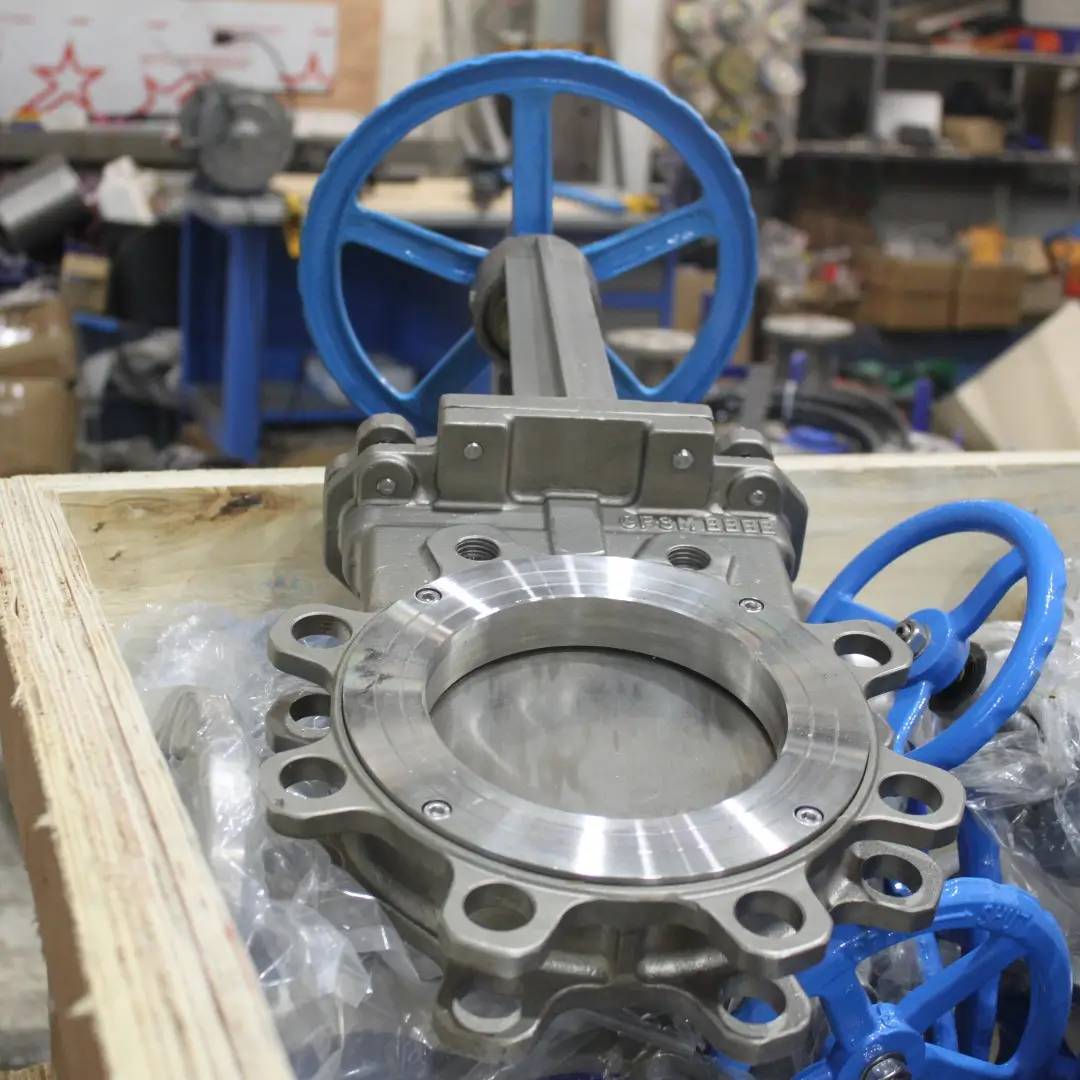

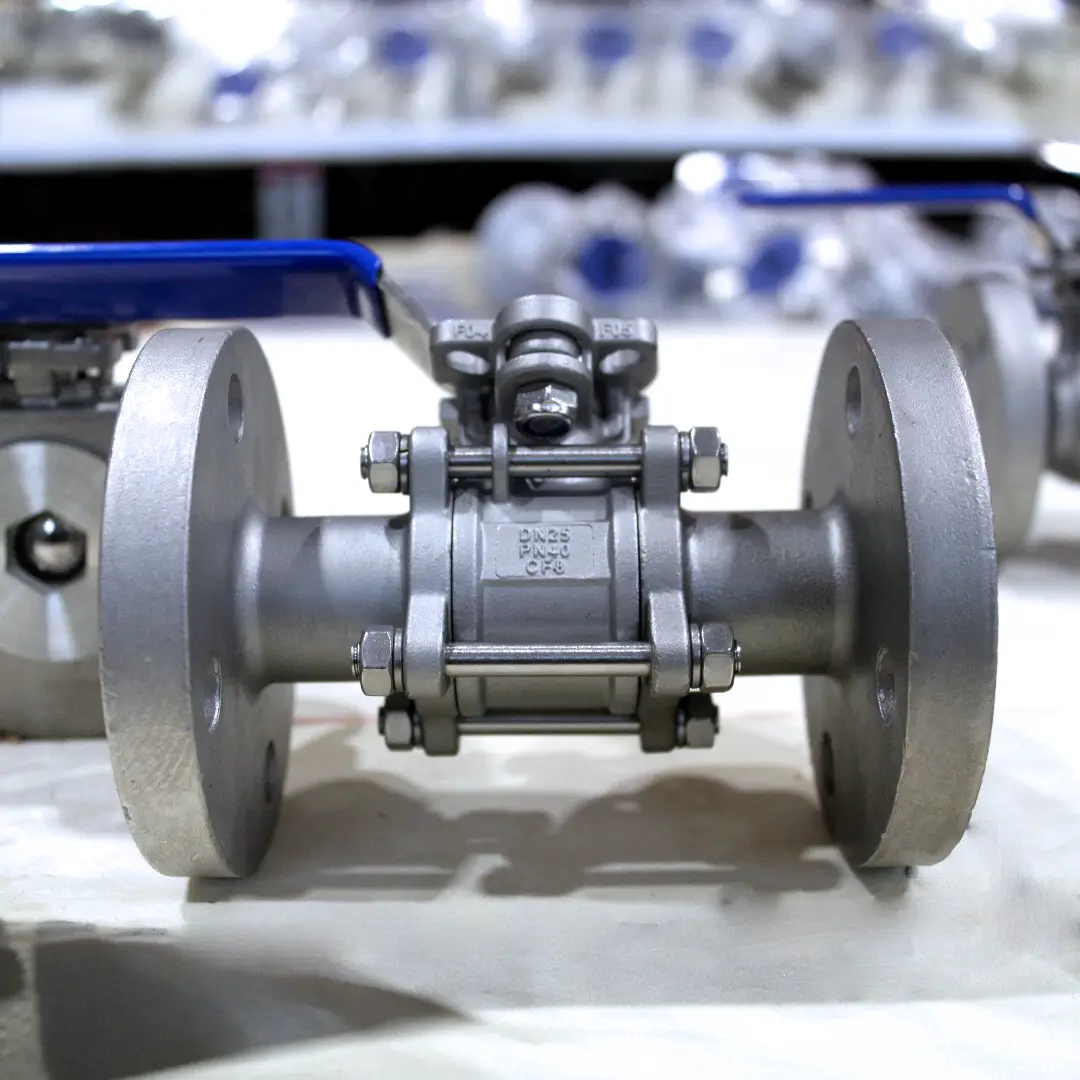

Резьбовые соединения — фундамент промышленных систем: они обеспечивают разборную прочность, герметичность, точную передачу усилия и безопасность узлов под давлением. В трубопроводной арматуре, приводах и фитингах из нержавеющей стали именно резьба часто становится критическим элементом, влияющим на ресурс оборудования и эксплуатационные риски.

Резьбовые соединения — фундамент промышленных систем: они обеспечивают разборную прочность, герметичность, точную передачу усилия и безопасность узлов под давлением. В трубопроводной арматуре, приводах и фитингах из нержавеющей стали именно резьба часто становится критическим элементом, влияющим на ресурс оборудования и эксплуатационные риски.

Износ резьбы неизбежен: циклические затяжки, вибрации, температурные расширения, коррозия и химические воздействия постепенно изменяют профиль витков, ухудшают контактную поверхность и снижают момент удержания. Результат — ослабление затяжки, локальные утечки, нарушение герметичности и дорогостоящие простои.

Что такое износ резьбы и почему он возникает

Определение и роль резьбовых соединений в промышленности

Резьба — это многозаходный или одноходовый винтовой профиль, сформированный на наружной или внутренней поверхности детали для создания разборного соединения. Простыми словами, это «дорожка», по которой движется болт, шпилька или фитинг, обеспечивая осевое усилие прижатия и, при необходимости, герметичность.

В арматуре, фитингах и переходниках резьбовые пары работают под давлением и температурой, воспринимают поперечные и осевые нагрузки, а также динамику включений/выключений. Их ценность — в повторяемости: соединение можно разобрать для обслуживания и снова собрать без восстановительных сварочных операций. Однако именно эта «многоразовость» делает резьбу уязвимой к циклическому износу: каждый цикл затяжки и откручивания сопровождается микросдвигами, трением и локальным нагревом.

Если добавить вибрации, температурные колебания и воздействие среды, профиль витков меняется, а контактная площадь уменьшается — соединение хуже держит момент и давление. Понимание роли резьбы как функционального узла — ключ к правильному выбору материалов, смазок и методик обслуживания.

Почему резьба — уязвимое место в оборудовании

Резьбовое соединение находится на границе двух деталей, где концентрируются разные типы нагрузок:

- механические (крутящий момент, растяжение/сжатие)

- термические (нагрев/охлаждение)

- химические (влага, соли, кислоты, углеводороды)

- вибрационные

Эти «границы» — место повышенной ответственности: малейшая деформация витков или потеря смазочного слоя приводит к росту трения, заеданию и ускоренному износу. В трубопроводных системах под давлением даже микроскопическая уступчатость профиля или эллипсность отверстия способны вызвать просачивание среды и постепенную утечку.

При циклических термонагрузках ситуацию усугубляют различия коэффициентов линейного расширения сопряжённых материалов: при нагреве геометрия резьбы меняется, контактные давления перераспределяются, а при охлаждении возникают микротрещины. В агрессивных средах добавляется коррозионный фактор. Поэтому резьба закономерно считается «слабым звеном», требующим грамотного подбора материалов и соблюдения технологической дисциплины при сборке.

Виды резьбы и особенности их эксплуатации

Тип резьбы определяет её назначение, способ уплотнения и чувствительность к ошибкам монтажа. Ниже — краткая памятка, которая помогает быстро сопоставить задачу и геометрию профиля.

| Тип резьбы | Где применяется | Особенности/плюсы |

|---|---|---|

| Метрическая | Общепромышленные соединения, арматура | Высокая точность шага, широкая унификация по ISO/DIN/ГОСТ |

| Трубная цилиндрическая (G) | Фитинги, трубопроводные узлы | Герметичность при использовании ленты/нити/пасты |

| Коническая (NPT, BSPT) | Газ/пар, линии высокого давления | Самоуплотнение за счёт конуса, чувствительна к моменту |

| Трапецеидальная | Механизмы и приводы | Хорошо держит осевые нагрузки, устойчива к износу |

Основные причины износа и повреждения резьбы

Механическое трение и усталость металла — главные драйверы деградации профиля. Многократные циклы затяжки стирают гребни витков; при вибрации усиливается микросдвиг, растёт температура контакта.

Коррозия, влага и агрессивные среды размягчают поверхностный слой, вызывают питтинг и точечные очаги разрушения. Перегрузка при превышении крутящего момента приводит к пластической деформации и «срыву» витков. Ошибки сборки — перекос, несовпадение шага, загрязнение резьбы абразивом — ускоряют заедание. Использование неподходящих материалов (например, сочетания алюминия и стали без смазки) запускает гальваническую коррозию.

Все эти факторы часто действуют одновременно, поэтому профилактика должна быть комплексной: контроль момента, правильная смазка, соответствие стандартам и регулярная инспекция.

Как распознать износ резьбы на ранней стадии

Визуальные признаки повреждения

К ранним признакам относят:

- потускнение

- заусенцы

- выкрашивание фасок

- следы ржавчины

- потёки среды

Также следует всегда обращать внимание на неравномерный блеск и «плоские» вершины витков — это может быть первым индикатором износа и перегрева.

Также следует всегда обращать внимание на неравномерный блеск и «плоские» вершины витков — это может быть первым индикатором износа и перегрева.

Изменения в моменте затяжки и поведении соединения

Если гайка идёт рывками, «жжёт» при затяжке, требует необычно большого усилия или наоборот крутится слишком легко, это повод для диагностики. Плавающий момент на динамометрическом ключе указывает на изменение трения и геометрии.

Применение инструментов неразрушающего контроля (шаблоны, эндоскоп, микрометр)

Резьбовые шаблоны и калибры оценивают соответствие шага и профиля стандартам, микрометр измеряет диаметр и износ, эндоскоп позволяет заглянуть в «слепые» зоны. Такой контроль выявляет дефекты без разборки узла и остановки линии.

Способы восстановления и ремонта резьбы

- Восстановление с помощью вставок (Helicoil, Time-Sert, пр.). Резьбовые вставки — быстрый и надёжный способ вернуть прочность сорванному или изношенному отверстию. Спиральные вставки Helicoil формируют новый износостойкий внутренний профиль; цельные втулки Time‑Sert дополнительно укрепляют крайнюю зону, снижая риск раскрашивания. Метод хорош тем, что сохраняет базовую деталь и допускает ремонт «на месте».

- Наплавка и перерезка резьбы при капитальном ремонте. При глубоких повреждениях применяют наплавку совместимым металлом с последующей механической обработкой и нарезанием нового профиля. Решение трудоёмкое, требует точной термостабилизации, но восстанавливает геометрию и несущую способность.

- Использование клеевых и композитных составов. Металлополимерные составы и анаэробные фиксаторы помогают заполнить локальные повреждения, стабилизировать резьбу и улучшить герметичность. Важно соблюдать регламенты по подготовке поверхности и выдержке для достижения паспортной прочности.

Когда ремонт невозможен — замена узла или детали

Если разрушение критическое, а рабочая среда опасна, ремонт экономически и технологически нецелесообразен. В таких случаях безопаснее заменить узел целиком и заодно устранить первопричины (момент, смазка, перекос).

Профилактика износа и повреждения резьбы

Правильный подбор смазочных материалов

Антизадирные пасты на основе меди, никеля, графита или PTFE формируют защитную плёнку, снижают трение и предотвращают «холодную сварку» нержавеющих пар. Для высоких температур выбирайте составы с устойчивыми наполнителями и контролируйте совместимость со средой (газ, химия, пар).

Антизадирные смазки — это специальные составы, которые предотвращают "задиры" при трении металла о металл, особенно под нагрузкой или при высокой температуре.

Проще говоря, когда вы закручиваете, например, гайку на болт из нержавеющей стали, между витками резьбы возникает сильное трение. Из-за этого металл может "прихватиться" — буквально "прилипнуть" и начать рваться, как будто сварился. Это и есть задир.

Контроль момента затяжки и применение динамометрических ключей

Затягивайте резьбу только динамометрическим инструментом, руководствуясь картами моментов. Перетяжка срывает витки и создаёт остаточные напряжения; недотяжка приводит к утечкам и вибрационному раскручиванию.

Использование антикоррозионных покрытий и нержавеющих материалов

Нержавеющие стали AISI 304/316, применяемые в ассортименте NewKey, устойчивы к влаге и многим реагентам. В агрессивных зонах полезны защитные покрытия и изолирующие прокладки для разнородных металлов, чтобы исключить гальваническую пару.

Рекомендации по сборке и регулярному обслуживанию соединений

Перед сборкой очищайте резьбу, удаляйте абразив и окалину, наносите смазку тонким слоем, следите за соосностью. В эксплуатации выполняйте регламентные осмотры и при необходимости обновляйте уплотнители.

Особенности работы с резьбой в оборудовании из нержавеющей стали

- Холодная сварка (залипание) и способы её предотвращения. Нержавейка очень склонна к адгезионному износу: при высоком контактном давлении и отсутствии смазки поверхности «прихватываются». Способ профилактики для данного процесса – это антизадирные пасты, чистые резьбы, корректный момент и стабильная соосность.

- Как избежать заедания при монтаже фитингов и арматуры. Избегайте ударной затяжки, используйте ровные ключи, не допускайте перекоса при первичных витках. Если пошли «рывки» — остановитесь, очистите резьбу, восстановите смазку и начните заново.

- Применение специальных паст и антизадирных смазок. Для санитарных и химических сред безопасным выбором остаются составы с PTFE; для высоких температур — никель/графит. Всегда проверяйте TDS/МСDS и совместимость с уплотнителями.

Практические рекомендации и типичные ошибки

Почему важно соблюдать стандарты ISO, DIN и ГОСТ

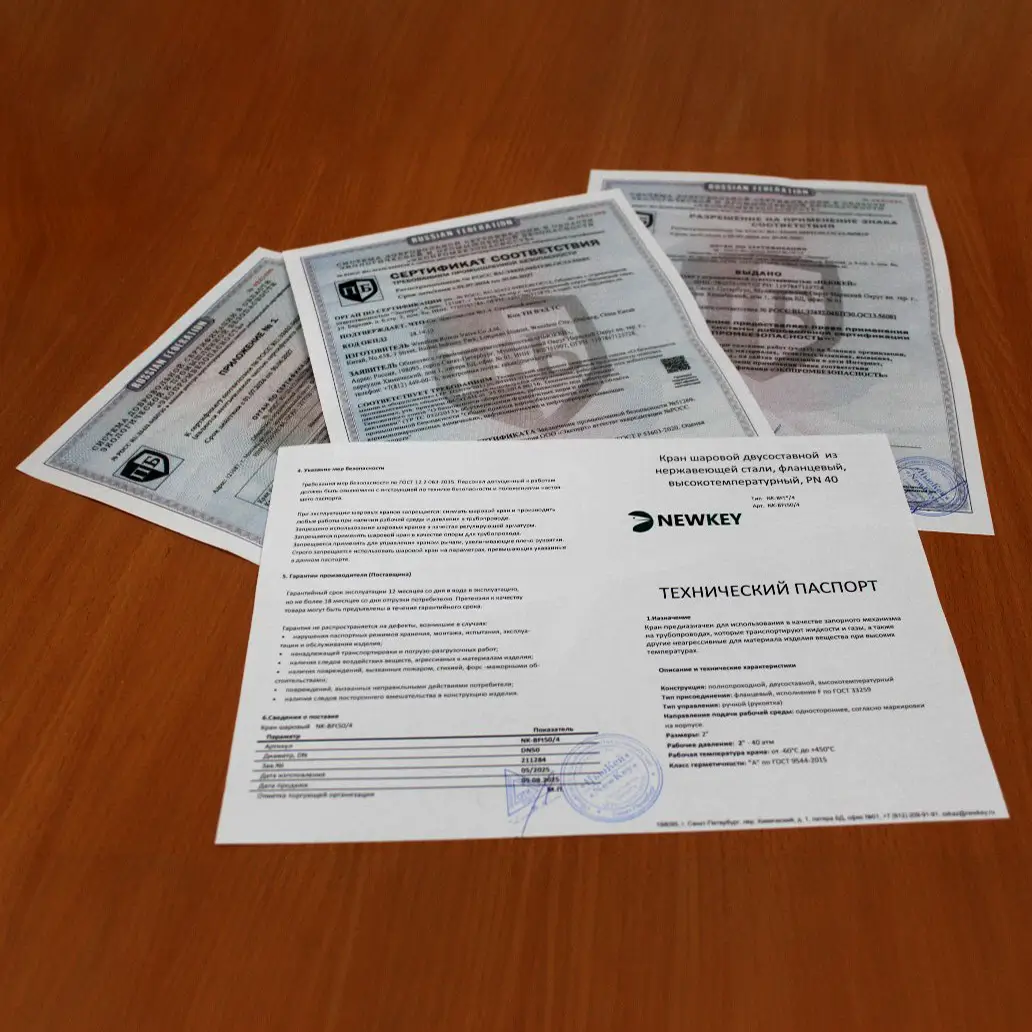

Стандарты задают геометрию, допуски и совместимость элементов. Несоответствие шага или профиля — прямой путь к перекосу, заеданию и быстрому износу. Используйте сертифицированные компоненты и калибры контроля.

Распространённые ошибки при затяжке и обслуживании резьбовых соединений

К самым распространённым случаям ошибок при работе с резьбой можно отнести:

- работа «на глаз»

- отсутствие смазки

- повторное использование изношенных уплотнителей

- грязные резьбы,

- ударные нагрузки при сборке,

- несоосность

Попытка «спасти» сорванную резьбу клеем без оценки дефектов заканчивается повторным отказом. Грамотнее применить вставки, наплавку или заменить узел — особенно в критичных по безопасности зонах.

Заключение — как продлить срок службы резьбовых соединений

Краткий чек-лист по обслуживанию и контролю резьбы

| Действие | Рекомендация |

|---|---|

| Проверка состояния витков | Каждые 3–6 месяцев/по регламенту |

| Смазка резьбовых пар | При каждом монтаже и после очистки |

| Контроль момента | Только динамометрическим инструментом |

| Замена уплотнителей | При каждой разборке узла |

| Очистка от коррозии/грязи | По мере эксплуатации, без абразива |

Почему качественные материалы и точная сборка — основа надёжности

Качество резьбового соединения складывается из трёх компонентов: правильная геометрия и соответствие стандартам; адекватный выбор материала (нержавеющие стали AISI 304/316) и смазок; соблюдение технологии сборки и контроля момента. Комплектующие NewKey из нержавеющей стали обеспечивают стабильную геометрию и стойкость к средам, что в сочетании с грамотным монтажом и регламентным обслуживанием даёт предсказуемый ресурс и безопасную эксплуатацию.

Вам может быть интересно:

Запорная арматура — сталь или нержавейка?

Технология герметизации при высоких температурах и давлениях

Нормально открытый и нормально закрытый клапан — в чем разница

Сертификаты и стандарты: как читать и проверять документацию

ГОСТ vs DIN vs ANSI — чем отличаются стандарты

Какие данные нужны для установки сантехники под ТЗ

Топ-10 ошибок при закупке запорной арматуры

Материалы, применяемые для трубопроводной арматуры

Экстремальные температуры и их влияние на арматуру

Аббревиатуры и сокращения, знаки, клейма на запорной арматуре

PN16 и PN40: в чём разница и почему давление имеет значение

Типы соединения трубопроводной арматуры: полный обзор и критерии выбора

Техническое обслуживание арматуры: что входит

Как проверить обратные клапаны: методы, ошибки и нормативы испытаний

Предохранительные клапаны: назначение, устройство, классификация и работа

Соответствие PN 40 и ASME Class 300: где сопоставимы, а где нет

Давление 40 бар и температура: как считать дерейтинг для разных материалов

История развития водяных систем пожаротушения: от вёдер до спринклеров

Входной контроль арматуры: паспорт+маркировка — выявить проблемы вовремя

Трубопроводная арматура: чем отличаются запорная, регулирующая, защитная