Шаровые краны для пара, газа и нефтепродуктов

В чем специфика шаровых кранов и когда их стоит применять

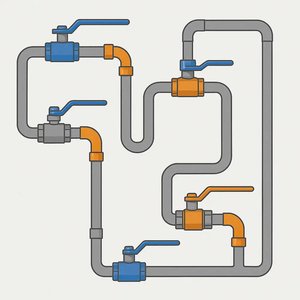

Шаровой кран — это элемент запорной арматуры, перекрывающий поток в трубопроводе при повороте запирающего шара на 90°. Когда отверстие в шаре совмещается с осью трубы — поток идет; при развороте — поток надежно перекрыт. Ключевые плюсы: быстрое полное закрытие (¼ оборота), высокая герметичность при правильно выбранных седлах, низкое гидравлическое сопротивление у исполнения «полный проход», универсальность по средам (пар, газ, нефтепродукты).

Шаровой кран — это элемент запорной арматуры, перекрывающий поток в трубопроводе при повороте запирающего шара на 90°. Когда отверстие в шаре совмещается с осью трубы — поток идет; при развороте — поток надежно перекрыт. Ключевые плюсы: быстрое полное закрытие (¼ оборота), высокая герметичность при правильно выбранных седлах, низкое гидравлическое сопротивление у исполнения «полный проход», универсальность по средам (пар, газ, нефтепродукты).

Преимущества и ограничения по сравнению с задвижками и клапанами

Преимущества: Компактность и меньший вес относительно задвижек при сопоставимых DN/PN.

Низкий крутящий момент на валу — легче автоматизировать, особенно в исполнении с опорным шаром (trunnion).

Высокая герметичность класса «A» по ISO 5208/EN 12266-1 при корректном подборе конструктивных элементов.

Ограничения: Шаровой кран — арматура «on/off». Для дросселирования лучше применять регулирующие клапаны: при частично открытом положении возможны шум, эрозия и кавитация. Чувствительность к неверному выбору материалов седел под высокие температуры и ароматические углеводороды.

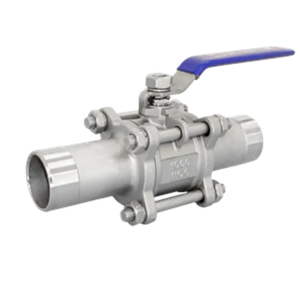

Как устроен шаровой кран: основные элементы и материалы

Базовые элементы: корпус (литой/кованый), шар с отверстием (полый), седла (уплотнительные вкладыши), вал/шток с антивыбросной защитой, уплотнение штока, антистатическое устройство (обеспечивает отвод статического заряда с шара и штока на корпус).

Корпус: сталь, нержавейка, латунь — где уместно каждое решение

- Углеродистая/низколегированная сталь — нефть/газ, пар, теплоносители; подбор по таблицам ASME B16.34/EN 12516.

- Нержавеющая сталь (AISI 304, AISI316,AISI316Ti) — агрессивные среды, конденсат, морская вода, криосервисы (LNG).

- Латунь — газ в зданиях/бытовые установки по EN 331 (низкие давления). Для магистралей не используется.

Типы седел и уплотнений: PTFE, графит, композиты для высоких температур

- PTFE/TFM/R-PTFE (угленаполненный PTFE) — химстойкость, низкий момент, обычно до ~200–260 °C; для пара — модификации (угленаполн.).

- PEEK — повышенная стойкость к давлению/температуре (до ~315 °C в седлах), но больший момент и цена.

- Графит/металл-седло — высокая термо- и пожаростойкость, применяются в перегретом паре и «fire-safe» конструкциях.

| Седло | Диапазон t, °C (ориент.) | Особенности/применение |

| R-PTFE (угленаполн.) | −29…260 | Пар/конденсат, углеводороды при умеренных t/P |

| PEEK | −70…≈315 | Высокие t/P, выше момент |

| Графит/металл-седло | до 450 (пар) и выше | Пожаростойкость, перегретый пар, fire-safe |

Полный и стандартный проход: влияние на гидравлическое сопротивление

«Полный проход» означает, что диаметр отверстия в шаре практически равен внутреннему диаметру трубы — потери давления минимальны, возможен пропуск очистных устройств (пигов) в магистралях.

«Стандартный проход» — более компактное и экономичное решение, но с повышенным ΔP.

Режимы температуры и давления: что важно для пара, газа и нефтепродуктов

Подбор ведут по классу давления и температуры (ASME Class / PN) и материалу корпуса, с опорой на таблицы допустимых нагрузок в ASME B16.34, EN 12516 или ГОСТ 26349. Для объектов в ЕАЭС дополнительно учитываются требования ТР ТС 032/2013 («О безопасности оборудования, работающего под избыточным давлением») и ГОСТ Р 54432-2011 (краны шаровые стальные). Материалы седел и набивок выбирают с учётом рабочей среды, термоциклов и класса герметичности по ГОСТ 9544-2015 / ISO 5208

Параметры для насыщенного и перегретого пара (t, P, класс герметичности)

Для пара критичны термоциклирование (постоянные нагрев-охлаждение) и ползучесть полимеров при длительном воздействии высокой температуры. Поэтому при температурах до 250–260 °C применяют угленаполненный PTFE (R-PTFE) или TFM, а при более высоких — графитовые или металлические седла, устойчивые к термоударам и выгоранию.

Требования к герметичности затвора устанавливаются в классе «A» по ISO 5208 / EN 12266-1 или в классе А по ГОСТ 9544-2015, который полностью гармонизирован с международными нормами. Для арматуры, эксплуатируемой в паровых системах на территории ЕАЭС, также учитывают требования ГОСТ Р 54432-2011 («Краны шаровые стальные. Общие технические условия») и ТР ТС 032/2013 (безопасность оборудования под давлением).

Эксплуатация в газовых сетях: герметичность по газу и испытания

Для магистральных газопроводов в Европе применяют стандарты EN 14141 и API 6D / ISO 14313, которые задают требования к конструкции, прочности корпуса, герметичности и циклическим испытаниям запорной арматуры.

Для распределительных сетей и газового оборудования зданий действует EN 331 (шаровые краны для бытового газа).

На территории России и стран ЕАЭС аналогичные требования установлены в:

- ГОСТ Р 55439-2013 — «Краны шаровые для магистральных газопроводов. Общие технические условия»;

- ГОСТ Р 54808-2011 — «Арматура трубопроводная. Общие технические требования»;

- ТР ТС 032/2013 — «О безопасности оборудования, работающего под избыточным давлением», регулирующий сертификацию, расчет категорий и маркировку ЕАС.

Требования к герметичности затвора при испытаниях установлены по ГОСТ 9544-2015 (классы A–D, аналог ISO 5208 / EN 12266-1). Регулярные испытания герметичности (входной контроль, периодическая проверка и контроль после монтажа) — обязательное условие промышленной и эксплуатационной безопасности газовых систем.

Нефтепродукты и химическая совместимость: риски разбухания уплотнений

Ароматические углеводороды и присадки могут вызывать разбухание некоторых эластомеров. Для бензина/дизеля/керосина чаще берут PTFE-семейство или металл/графит (по температуре).

Классификация шаровых кранов: плавающий шар vs. опорный

- Плавающий шар (floating) — шар прижимается к седлу давлением среды; применяют при низких/средних давлениях и умеренных DN.

- Опорный шар (trunnion) — шар на опорах/цапфах; ниже момент, стабильнее на высоких давлениях/крупных DN, удобнее для автоматизации.

Когда выбирать опорный шар для высокого давления и крупного DN

При высоких давлениях и больших диаметрах однозначно рекомендуют опорный шар с пружинными седлами — это снижает момент и повышает ресурс герметичности.

Антистатическое исполнение и «fire-safe» для опасных сред

Антистатическое исполнение шарового крана необходимо при работе с газом, парами нефтепродуктов и легковоспламеняющимися жидкостями. Оно обеспечивает электрическую непрерывность между шаром, штоком и корпусом крана, что исключает накопление статического заряда и риск искрообразования. Требования к антистатическим устройствам установлены в ISO 17292 и ГОСТ Р 54432-2011 («Краны шаровые стальные. Общие технические условия»).

Для опасных и взрывоопасных сред важно также «огнебезопасное» (fire-safe) исполнение. Это значит, что при пожаре кран сохраняет герметичность и после воздействия огня не допускает утечку среды наружу. Соответствие проверяется при испытаниях по API 607, API 6FA, ISO 10497 или ГОСТ Р 53323-2009 («Арматура трубопроводная. Методы испытаний на огнестойкость»). Такие краны применяются на нефтебазах, газораспределительных станциях, НПЗ и энергетических объектах, где защита от возгорания является обязательным требованием.

Материалы и покрытия: коррозионная стойкость и стойкость к кавитации

- Нержавеющие стали, сплавы и антикоррозионные покрытия для агрессивных сред. AISI 316/CF8M — базовый выбор для агрессивных сред и конденсата; для морской воды и химически активных сред подбирают сплав/покрытие по совместимости.

- Низкотемпературные стали для крио-газа (LNG, −196 °C) — на что смотреть. Криосервис требует удлиненного штока/кожуха, чтобы набивка располагалась в «теплой» зоне; материалы — аустенитные нержавейки. Испытания и требования — BS 6364/ISO 28921-1.

Критерии выбора: по среде, температуре, давлению и стандартам

Ключевые стандарты (API/ISO/EN, категории PED/ТР ТС) — как читать маркировку

- Проектирование/прочность: ASME B16.34, EN 12516.

- Металлические шаровые краны: ISO 17292; трубопроводные краны нефть/газ: API 6D/ISO 14313.

- Испытания и классы герметичности: EN 12266-1/ISO 5208.

- Пожаробезопасность: API 607/6FA, ISO 10497.

- Газопроводы: EN 14141; газ в зданиях: EN 331.

- Оценка соответствия: PED 2014/68/EU (CE), ТР ТС 032/2013 (EAC).

Выбор класса герметичности (A–D) и типа привода (ручной, редуктор, пневмо/электро)

Для отсечной (запорной) арматуры рекомендуется выбирать класс герметичности «A» по ISO 5208 / EN 12266-1 или ГОСТ 9544-2015 — это наивысший класс, при котором кран полностью перекрывает поток без видимых утечек даже при испытании давлением.

При выборе привода (пневматического, электрического или ручного с редуктором) ориентируются на крутящий момент, то есть усилие, необходимое для поворота шара.

При выборе привода (пневматического, электрического или ручного с редуктором) ориентируются на крутящий момент, то есть усилие, необходимое для поворота шара.

Чтобы разные типы приводов можно было устанавливать на один и тот же кран, применяется стандартизованное крепление по ISO 5211 — это унифицированный фланец, который обеспечивает совместимость между арматурой и приводом разных производителей.

Если кран устанавливается в взрывоопасной зоне (например, на газовых или нефтепродуктовых установках), привод должен иметь взрывозащищённое исполнение (Ex) в соответствии с ТР ТС 012/2011 и ГОСТ IEC 60079.

Это значит, что корпус и электрические компоненты привода сконструированы так, чтобы не могли вызвать воспламенение окружающей среды при искре или коротком замыкании.

Особенности применения в паровых системах

- Термоциклирование, паровой удар и рекомендации по крепежу/компенсации. Пар создает чередование нагрев–охлаждение и риск гидроударов. Рекомендации: предусматривать температурные компенсаторы, правильные опоры/крепеж, использовать графитовые набивки/седла при высоких температурах, соблюдать классы давления корпуса по ASME/EN.

- Выбор уплотнений для t > 200–250 °C: PTFE-модификации, графит. До ~250–260 °C — R-PTFE/TFM (угленаполненный); выше — графит/металл-седло или PEEK (по проектному расчету).

Особенности применения в газовых сетях

- Газонепроницаемость, антипожарные требования и контроль утечек. Для магистрального газа — соответствие EN 14141 и API 6D/ISO 14313, а также fire-safe по API/ISO. Регламентируйте периодический контроль утечек и обслуживание.

- Катодная защита и подземная установка: что предусмотреть. При подземной установке обеспечивают коррозионную защиту, защиту штока, применяют удлинители; в магистралях — требование полного прохода для пропуска очистных поршней.

Особенности применения для нефтепродуктов

- Бензин, дизель, керосин, мазут: вязкость, температурные окна, чистота среды. Учитывайте вязкость и температурные окна; при загрязненности — фильтрация перед краном. При высоких температурах чаще используют металл/графит.

- Антистатическая непрерывность, заземление и «fire-safe» исполнение. Для НПЗ и нефтебаз применяют антистатическое исполнение по ISO 17292 и fire-safe по API/ISO; обязательна система заземления.

Монтаж и обвязка: тип присоединения и ошибки, которые приводят к утечкам

- Фланцевые, приварные, муфтовые соединения — выбор под среду и давление. Фланцевые — удобны для обслуживания; приварные (BW/SW) — герметичны и стойки к вибрациям; муфтовые/резьбовые — для малых DN/PN. Рейтинги давления — по ASME B16.34/EN 12516.

- Ориентация, поддержка трубопровода и доступ для обслуживания. Исключайте перекосы/внешние нагрузки на корпус, обеспечьте доступ к приводу и позиционеру; выдерживайте прямые участки перед/после крана по проектным нормам.

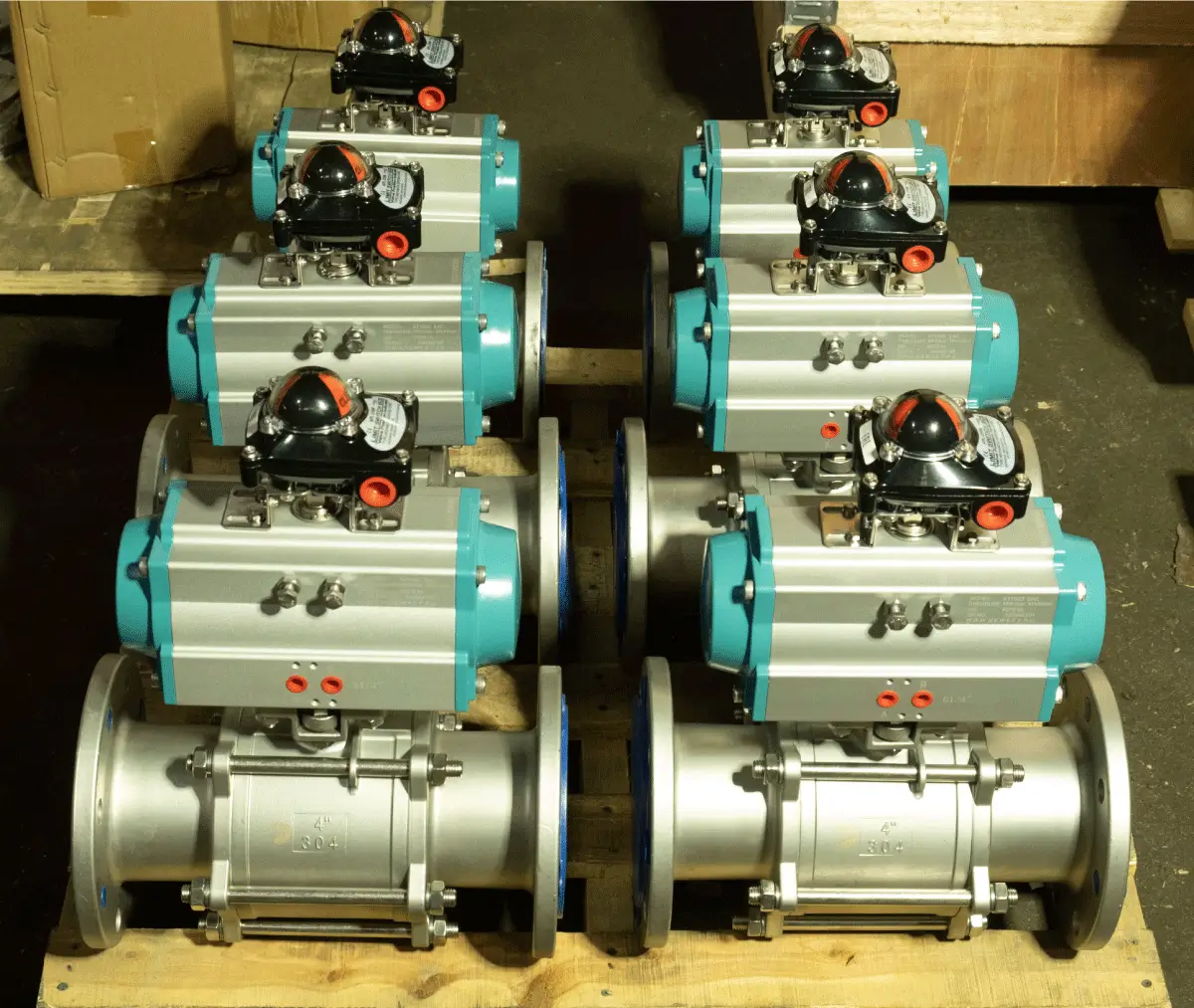

Автоматизация: приводы, блок-позиции и интеграция в АСУ ТП

Пневмоприводы vs. электроприводы: надежность, скорость, взрывозащита

Пневмоприводы — быстрые и надежные, хороши во взрывоопасных зонах; электроприводы — удобны при отсутствии пневмосистем, но обычно медленнее. Монтаж по ISO 5211, выбор — по моменту и условиям эксплуатации.

Датчики положения, соленоидные клапаны, локальные панели

Рекомендуются конечные выключатели, соленоиды NAMUR, локальные панели управления/байпас; учитывайте требования взрывозащиты.

Техобслуживание и диагностика: продление ресурса арматуры

- Регламент смазки, подтяжки, проверки герметичности. Проводите плановые проверки по внутренним регламентам и протоколам EN 12266-1/ISO 5208. Контролируйте момент привода и герметичность седел/набивки.

- Признаки износа седел и когда нужен ремонт/Replacement. Рост момента, подклинивание в крайних положениях, следы подтеков на штоке/фланцах — сигналы к ревизии и, при необходимости, ремонту или замене седел.

Типичные ошибки при выборе и эксплуатации (кейсы и разбор)

- Неверный материал уплотнений → набухание/заклинивание. Некорректный выбор полимеров под ароматические углеводороды приводит к разбуханию и заклиниванию. Решение — R-PTFE/PEEK/металл-седло по таблицам совместимости.

- Отсутствие «fire-safe» в опасных средах → риск аварии. Для нефти/газа необходимо подтверждение fire-safe по API 607/6FA или ISO 10497. Без этого повышаются последствия аварии при пожаре.

- Игнорирование терморасширений → деформация корпуса. Неучет тепловых удлинений труб приводит к нагрузкам на корпус и утечкам. Решение — компенсаторы, правильные опоры, проверка классов по ASME/EN.

Экономика владения

- Почему качественное уплотнение окупается на горизонте 3–5 лет. R-PTFE/PEEK/графитовые решения увеличивают ресурс и межсервисный интервал — меньше остановов и ремонтов, ниже совокупная стоимость владения (TCO).

- Снижение потерь давления и энергозатрат. Полный проход уменьшает ΔP, что снижает энергозатраты насосов/компрессоров и повышает эффективность системы.

Чек-лист выбора шарового крана под вашу среду

Среда и диапазоны t/Р

- Стандарты/сертификация: ISO 17292, API 6D, EN 14141/EN 331, fire-safe (API 607/6FA, ISO 10497), PED/ТР ТС.

- Материалы корпуса и седел: сталь/нержавеющая, PTFE-семейство/PEEK/графит.

- Тип шара: floating vs trunnion.

- Присоединения: фланцевое/приварное/муфтовое.

- Автоматизация: момент, ISO 5211, питание и взрывозащита.

Вам может быть интересно:

Шаровые краны. Устройство. Типы присоединения

Краны шаровые: как выбрать под задачу

Как шаровой кран ведёт себя при гидроударе: мифы и факты

Конструкция шарового крана: сравнение 1PC, 2PC и 3PC

Уплотнения для агрессивных сред в шаровых кранах

Классы герметичности шаровых кранов: как проверить и что требовать от поставщика

Диагностика неисправностей шарового крана по внешним признакам: шум, заедание, подтекание

Преимущества заводской сборки крана с приводом

Шаровые краны с ISO-площадкой: преимущества при автоматизации

Типовые ошибки при подборе комплектов «кран + привод» и как их избежать

Безопасная работа шарового крана с приводом при аварийных отключениях

Самые дорогие и самые дешёвые краны в мире: что между ними общего?

Полнопроходной и редуцированный шаровые краны: разница для гидравлики

Легендарный шаровый кран: истории с объектов, о которых помнят годами

Шаровый кран: фланцевый или муфтовый — выбор по давлению и диаметру

Шаровый кран с пневмоприводом: требования к качеству воздуха и обвязке пневмосети

Приварной шаровый кран: когда герметичность важнее обслуживаемости

Кран с приводом в системе аварийного отключения: как задать безопасное положение по умолчанию

Риски «универсальных» решений: стоит ли покупать краны в неспециализированном магазине