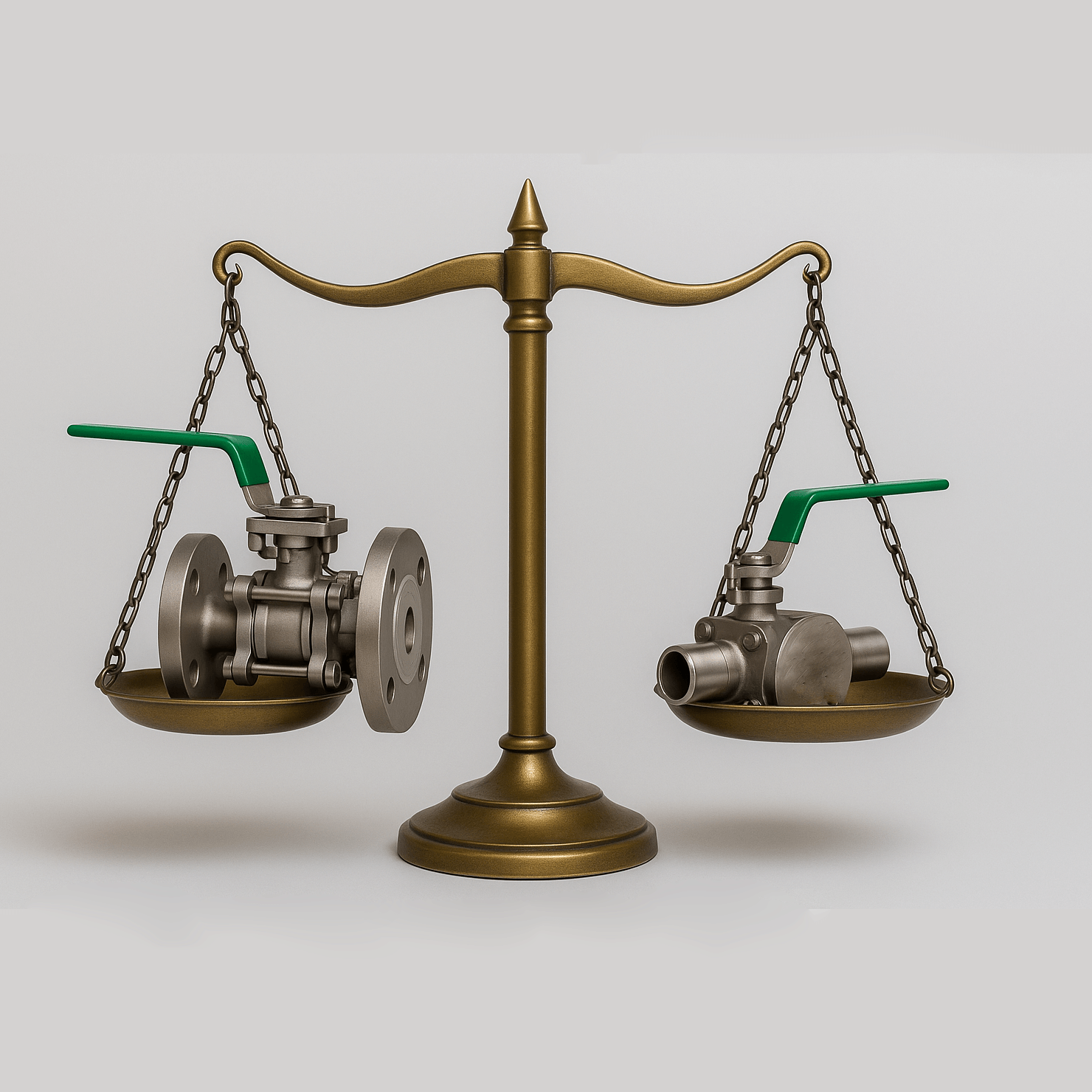

Уплотнения для агрессивных сред в шаровых кранах

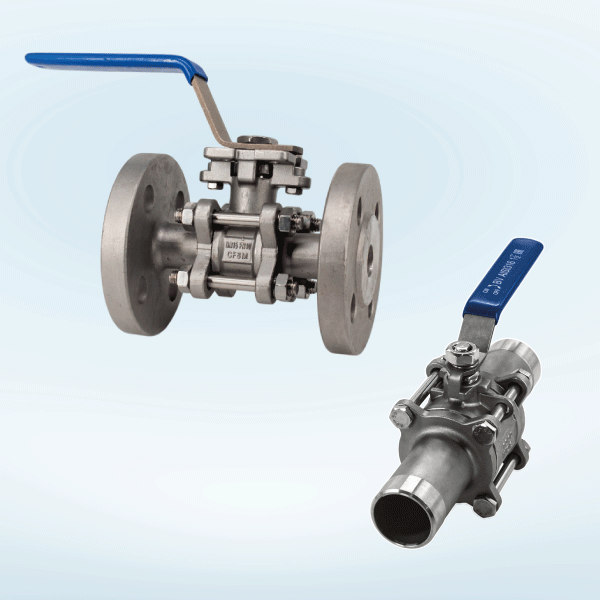

Правильный выбор уплотнений — это безопасность, ресурс и выгодная герметичность. В агрессивных средах цена слишком высока: испарение, резкий рост, ускорение износа и, в более тяжелых случаях, авария. Ниже — понятное, но точное техническое руководство по выбору уплотнений в шаровых кранах. В примерах разберем типы уплотнений на примере трехсоставного фланцевого крана AISI 304 (CF8), DN15, PN16 .

Правильный выбор уплотнений — это безопасность, ресурс и выгодная герметичность. В агрессивных средах цена слишком высока: испарение, резкий рост, ускорение износа и, в более тяжелых случаях, авария. Ниже — понятное, но точное техническое руководство по выбору уплотнений в шаровых кранах. В примерах разберем типы уплотнений на примере трехсоставного фланцевого крана AISI 304 (CF8), DN15, PN16 .

Где находятся уплотнения в кране

Чтобы не путаться, разделяем узлы по функциям. В типовом фланцевом трехсоставном кране пять типов уплотнений.

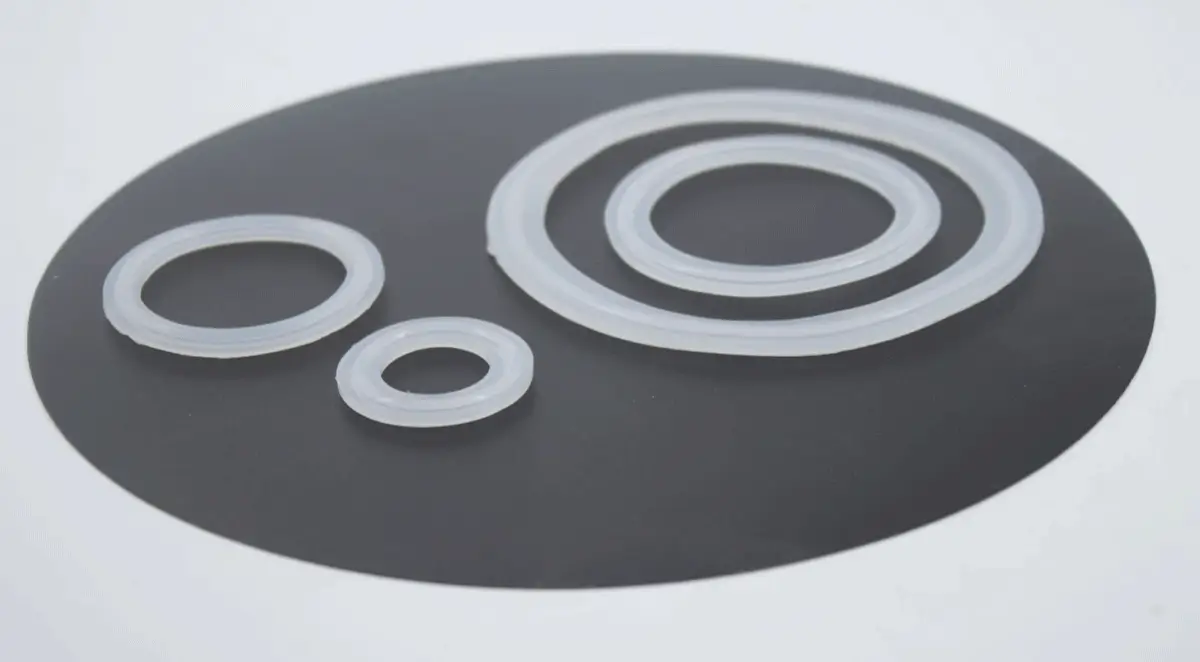

- Уплотнение «седло — корпус» (уплотнение седла к корпусу) – в данному случае, уплотнение выполняет свою роль одновременно и для седла шара, и для седла корпуса.

- Где: за пределами диаметра каждого седла в гнезде корпуса (часто уплотнительного кольца или уплотнительного кольца).

- Функция: герметизация по внешнему контуру седла; Вторичный контур герметизации.

- Материалы: FKM/FFKM, PTFE-кольца, реже — металлические растворы.

- Седла шара (вставки для сидений)

- Где: по обе стороны шара, на протоке.

- Функция: основная - барьер герметичности запора «шар—седло».

- Материалы: PTFE/TFM, PTFE с наполнителем (стекло/углерод), PEEK.

- Сальниковый узел штока (упаковочный комплект)

- Где: в узле штока под прижимной гайкой (сальником).

- Функция: герметизирует шток при вращении.

- Материалы: кольца PTFE/TFM, графитовые или комбинированные; иногда шевронный профиль.

- Уплотнительное кольцо(и) штока (уплотнительное кольцо штока)

- Где: на штоке или под упорной шайбой.

- Функция: дополнительная защита от микропротечек, стабилизация узла.

- Материалы: FKM (Витон), EPDM, FFKM, PTFE-кольца.

- Корпусные прокладки (прокладки корпуса)

- Где: на болтовых стыках между центральной секцией и торцевыми частями.

- Функция: герметизируют разъёмы корпуса.

- Материалы: PTFE/TFM — химстойкость; расширенный графит — высокая температура и огнестойкость.

Важно: прокладки между трубопроводными фланцами — часть трубопроводной обвязки, не уплотнения крана.

Материалы уплотнений: краткий и честный справочник

- PTFE / TFM (фторопласт, фторполимер, тефлон) — обладает универсальной химической стойкостью, очень низким коэффициентом трения и выдерживает рабочие температуры до ~200 °C (кратковременно до 260 °C). Материал сохраняет стабильность и не взаимодействует с большинством агрессивных сред, обеспечивая лёгкое скольжение и минимальный износ.

Минусы: склонен к ползучести — материал постепенно деформируется под длительной нагрузкой, что может приводить к потере герметичности или изменению формы деталей. В то же время это свойство помогает уплотнениям и прокладкам самоадаптироваться к микронеровностям поверхностей, повышая начальную герметичность. Ограничен по механическим нагрузкам и количеству циклов при высоком давлении и температуре.

TFM – это модифицированный PTFE с более плотной структурой, пониженной ползучестью и улучшенной устойчивостью к деформации и проницаемости, что делает его предпочтительным для длительной эксплуатации под нагрузкой.

PTFE, наполненный стеклом или углеродом (техфтор, армированный фторопласт), обладает повышенной жёсткостью, износостойкостью, устойчивостью к давлению и высоким температурам. Стекловолокно увеличивает прочность материала и стабильность его формы при нагрузках, а углеродные наполнители дополнительно улучшают теплопроводность и стойкость к абразивному износу. - Повышенная теплопроводность углерода способствует более равномерному распределению тепла по поверхности детали, что предотвращает локальный перегрев и деформацию при работе в условиях трения или высоких температур. Стойкость к абразивному износу делает материал особенно полезным для узлов, где возможен контакт с твёрдыми частицами или поверхностями — например, в уплотнениях, подшипниках или направляющих, — продлевая срок службы изделия и снижая риск повреждений.

- PEEK (полиэфирэфиркетон) — конструкционный термопласт, механически очень жёсткий, термостойкий до ~250 °C, устойчив к органическим растворителям. Применяется там, где обычный PTFE деформируется. Дороже, но отлично держит форму и обеспечивает стабильную герметичность даже при тяжёлых режимах. (Бытовые названия: техпласт, инженерный пластик.)

- FKM (Viton, витон) — эластомер для масел, ароматических углеводородов, топлива, многих растворителей. Рабочий диапазон — до ~200 °C. Устойчив к озону, УФ и вакууму, но не переносит горячие щёлочи и пары аминов. Устойчивость к озону важна при эксплуатации на открытом воздухе или в оборудовании, где присутствует электрическое разрядное поле: материал не трескается и не стареет под действием озона, сохраняя эластичность и герметичность в течение длительного времени/ (Часто в техсреде называют просто "витон".)

- EPDM (этилен-пропилен-диеновый каучук) — хорош для воды, пара, щелочей.Отличается высокой эластичностью и стойкостью к гидролизу. Не подходит для минеральных масел и ароматики. Эластичность нужна для надёжной герметизации при перепадах давления и температуры: материал компенсирует вибрации, смещения и термическое расширение, не трескается при циклических деформациях и сохраняет плотное прилегание. Стойкость к гидролизу важна для работы в воде/паре и щелочных средах: EPDM не разрушается и не теряет свойства от длительного контакта и повышенных температур, что продлевает срок службы уплотнений и шлангов. (В быту называют "резина EPDM", «вода-резина».)

- FFKM (перфторэластомер, Kalrez, Chemraz) — один из самых стойких эластомеров: выдерживает t° до ~260–300 °C и агрессивные среды, включая концентрированные кислоты, окислители, пероксиды. Применяется в условиях, где даже Viton выходит из строя. Расширенный графит (граффойл, графитовая прокладка) — работает при t° до 500 °C и выше, негорюч, сохраняет герметичность при термоциклах и просадке болтов. Требует аккуратной установки и недопустим с сильными окислителями (например, HNO₃, Cl₂). Под «аккуратной установкой» имеется в виду монтаж на чистые и ровные привалочные поверхности, равномерная поэтапная затяжка болтов крест-накрест с контролем момента, без перекосов, смещений и проворачивания прокладки; желательно исключить срезающие нагрузки и при больших зазорах использовать центровочные/опорные кольца. (Бытовое название — «графитовая прокладка» или просто «графит».

- Металл-по-металлу (M2M, металлическое седло/кромка) — решение для высоких температур, абразива и агрессивных сред; конструктивно огнестойко. Выдерживает ударные режимы, большие давления и частые циклы, сохраняет геометрию при температуре до сотен градусов Цельсия. Применяется в шаровых/пробковых клапанах, тройной-эксцентриситет заслонках, запорных и регулирующих клапанах пара и нефтехимии. Линия/узкая зона контакта создаёт высокое удельное давление и герметизацию. Требует высоких усилий прижатия и чистых, твёрдых поверхностей; чувствительно к царапинам и заеданию — используют разность твёрдости пар, твёрдые наплавки/покрытия и фильтрацию среды. На газах при малых давлениях обычно не даёт «нулевой» утечки — класс герметичности оговаривают по ISO 5208 / API 598.

Для стабильной работы важны корректный подбор привода, соосность и финишная обработка (шлифовка/лаппировка); при падении герметичности возможна восстановительная лаппировка. В задачах с критичной герметичностью применяют комбинированные решения (металл как основное седло + мягкий вторичный барьер).

Как выбрать уплотнение

Шаг 1. Описать среду

Состав и концентрация,/пиковая температура, фактическое рабочее давление, наличие двух частиц/абразива, вакуум/пар, требования к чистоте (FDA/EC 1935/2004),периодичность циклов.

FDA / EC 1935/2004

Это требования к материалам, контактирующим с пищей. Они гарантируют, что материал:

- не мигрирует в продукт в опасных количествах;

- не меняет вкус/запах/состав пищи;

- пригоден для заявленных условий (температура, время, среда).

FDA — для США (guidances/§177 и др.). EC 1935/2004 — базовый регламент ЕС + профильные регламенты/нормы (например, для пластмасс — EU 10/2011).

В России аналогом данного регламента является Технический регламент Таможенного союза ТР ТС 021/2011 «О безопасности пищевой продукции».Именно он устанавливает базовые требования безопасности для всех материалов и изделий, контактирующих с пищей — в том числе по миграции веществ, санитарно-химическим показателям и влиянию на органолептические свойства продуктов.

Шаг 2. Сопоставить материалы узлам

- Седла: PTFE/TFM — основа для большинства сред; заполненный PTFE — когда наблюдаются высокие циклы и нагрузки; PEEK — при растворителях и высокой t°.

- Седло—корпус: Уплотнительное кольцо FKM/FFKM, либо PTFE-кольца в «жёсткой» химии.

- Шток: пакет PTFE/графит; Необходимо наличие дополнительного уплотнительного кольца (FKM/EPDM/FFKM).

- Корпусные стыки: PTFE — при средней температуре, графит — на самых глубоких участках и при требованиях огнестойкости.

Шаг 3. Учесть влияние температуры и давления

Температура и давление напрямую влияют на поведение полимерных материалов, из которых делают уплотнения, седла клапанов и прокладки. Когда температура повышается, полимеры становятся мягче и менее жёсткими — их структура немного «разрыхляется». Из-за этого материал хуже держит форму под нагрузкой, быстрее деформируется (течёт) и может терять герметичность. Одновременно с этим повышается вероятность ползучести и выдавливания материала в зазоры при давлении. Поэтому при росте температуры (особенно выше 150–180 °C) допускаемое рабочее давление для обычных фторопластов (PTFE) нужно снижать, чтобы избежать разрушения или утечки.

Чтобы сохранить надёжность при таких условиях, используют более стойкие материалы:

- Наполненный PTFE (со стеклом, углеродом или бронзой) — жёстче, лучше держит форму, меньше деформируется под нагрузкой.

- PEEK (полиэфирэфиркетон) — один из самых термостойких и прочных полимеров; сохраняет механическую прочность даже при 250–300 °C.

- Графитовые прокладки — выдерживают очень высокие температуры (до 500 °C и выше), не теряют уплотняющих свойств при термоциклировании и колебаниях давления.

Иными словами, чем выше температура среды, тем более прочный и термостойкий материал нужно выбирать, потому что обычные полимеры при нагреве становятся «мягкими» и перестают обеспечивать герметичность при высоком давлении.

Шаг 4. Учесть особенности режима работы

Наличие термоциклов, «запусков на горячую», ударов давления и вибраций означает, что уплотнения и седла постоянно то сжимаются, то разгружаются, а детали чуть смещаются и расширяются. Мягкие полимеры в таких условиях быстрее «проседают» (релаксация, ползучесть) и выдавливаются в зазоры — появляется риск утечек. Поэтому берут более жёсткие материалы седел, такие как PEEK или наполненный PTFE: они лучше держат форму при нагреве/охлаждении и резких скачках давления, меньше изнашиваются и не «текут».

Усиленное уплотнение штока нужно, чтобы компенсировать микроосевые и радиальные смещения от вибраций и терморасширения, а также выдерживать импульсные нагрузки. Обычно применяют более плотные и жёсткие пакеты с антиэкструзионными кольцами, «живую» (пружинно-нагруженную) набивку или комбинации PTFE/графита — это сохраняет прижим и герметичность даже при циклах и ударах давления.

Примеры выбора уплотнений под агрессивные среды (на кране 3PC DN15 PN16)

Кислоты и окислители

- Седла: PEEK или наполненный PTFE (без углерода — для HNO₃).

- Уплотнение седла к корпусу: FFKM или PTFE.

- Шток: FFKM (уплотнительное кольцо) и/или пакет из PTFE.

- Стыки корпуса: PTFE, при высоких температурах — графит.

- Корпус: как правило, требуется AISI 316.

Итог: высокая химстойкость при приемлемом крутящем моменте.

- Щёлочи, горячая вода, пар

- Седла: наполненный PTFE; при t > 180 °C и циклах — PEEK.

- Уплотнение седла к корпусу: PTFE или EPDM (в зависимости от конструкции).

- Шток: EPDM (для воды/щелочей) или графитовый сальник (для пара).

- Стыки корпуса: графит как финальный барьер.

Итог: стойкость к щелочам, стабильная работа на термоциклах.

Органические растворители и ароматические углеводороды

- Седла: наполненный PTFE или PEEK (устойчивы к ползучести).

- Уплотнение седла к корпусу: FKM или FFKM.

- Шток: FKM (Viton) — базовое решение.

- Стыки корпуса: PTFE.

Итог: надёжная герметизация при устойчивом моменте.

Хлорсодержащие среды (NaClO, органика с Cl)

- Седла: PTFE/TFM либо PEEK (при высоких нагрузках).

- Уплотнение седла к корпусу: FKM или FFKM — в зависимости от условий.

- Шток: FKM или FFKM.

- Стыки корпуса: PTFE.

- Корпус: рекомендуется AISI 316.

Как материал корпуса влияет на выбор уплотнений

Материал корпуса напрямую влияет на долговечность и эффективность работы всей арматуры, потому что корпус и уплотнения всегда работают в паре — одно без другого не спасёт ситуацию.

Если корпус выполнен из AISI 304 (CF8), он хорошо справляется с обычными, нейтральными или слабоагрессивными средами, но чувствителен к хлоридам, морской воде и сильным окислителям. В таких условиях в порах и зазорах металла может возникать точечная (питтинговая) или щелевая коррозия — металл начинает разрушаться локально, образуются микротрещины, через которые даже самые стойкие уплотнения не смогут удержать герметичность. Проще говоря, если разрушается корпус, то никакие идеальные седла или сальники уже не помогут — герметизация будет нарушена на уровне металла.

Чтобы этого избежать, при контакте с агрессивными средами (особенно при наличии хлоридов — морская вода, солевые растворы, дезинфицирующие жидкости и т.п.) рекомендуется использовать AISI 316 (CF8M). Эта сталь содержит молибден, который значительно повышает стойкость к коррозии и питтингу, поэтому она сохраняет прочность и герметичность даже в сложных условиях.

Для нейтральных или умеренно агрессивных сред, где нет избытка солей и окислителей, комбинация AISI 304 + PTFE/TFM + FKM считается оптимальным и экономичным решением. Такая связка обеспечивает надежную герметизацию, устойчивость к большинству химических веществ и подходит для стандартных рабочих параметров, например, DN15 PN16 (давление до 16 бар, температура до ~180–200 °C).

Иными словами, выбор материала корпуса — это фундамент, на котором строится работа всех уплотнений. Даже лучшие фторопласты и эластомеры не смогут компенсировать коррозию или разрушение металла, поэтому важно подбирать корпус и уплотнения в комплексе, с учётом конкретной среды.

Монтаж и обслуживание: как не испортить даже правильно подобранные уплотнения

- Посадки должны быть чистыми, а поверхность шара — без дефектов. Даже мелкая царапина может стать каналом утечки.

- Болты корпуса 3PC затягиваются равномерно, по диагонали, с контролем момента. Особенно важно для графитовых прокладок.

- Проверьте сальник после запуска. Обычно требуется лёгкая подтяжка, но избегайте перетяга.

- Учтите температурные циклы. Частые горячие пуски — аргумент в пользу применения наполненного PTFE или PEEK и графита.

- Класс герметичности нужно согласовать заранее. Он определяет и обработку шара, и выбор материалов (ISO 5208, API 598).

ISO 5208 — Pressure testing of valves (международный)

- Общий стандарт гидро- и пневмоиспытаний запорной арматуры после изготовления.

- Включает в себя: типы испытаний (прочность корпуса, герметичность седла/затвора, давления и время выдержки, среду (вода/воздух).

- Как происходит постановка пригодности: по классам утечки A–G для испытаний седла (A — «без видимой утечки», далее допускаются всё большие значения, нормируются в мл/мин или пузырьках/мин относительно DN).

API 598 — Valve Inspection and Testing (американский, API)

- Правила осмотра и испытаний промышленной арматуры (задвижки, клапаны, шаровые, обратные и др.) для нефтегаз/процесса.

- Включает на в себя: обязательные испытания (прочность корпуса ≈1,5× рейтинга давления, герметичность седла в обе стороны, «backseat» — если есть), методику и жёсткие критерии приемки.

- Как происходит постановка пригодности: для мягких седел — как правило, нулевая утечка; для металлических седел — допуски по каплям/мин (или эквивалент), зависящие от типа и размера.

Заключение

Выбор уплотнений для агрессивных сред — это не интуиция, а чёткий процесс. Чтобы получить надёжный и безопасный результат:

- Опишите среду: химия, температура, давление, циклы.

- Сопоставьте параметры с требованиями всех узлов уплотнения.

- Учтите влияние температуры и давления на материалы.

- Выберите подходящий материал корпуса (304 или 316).

- Согласуйте нужный класс герметичности.

На примере крана 3PC DN15 PN16 видно: стандартная комбинация PTFE/TFM + FKM закрывает большинство задач. Для агрессивных сред и высоких температур разумно переходить на наполненный PTFE или PEEK, использовать FFKM в критических узлах и графит на корпусных соединениях.

Вам может быть интересно:

Шаровые краны. Устройство. Типы присоединения

Краны шаровые: как выбрать под задачу

Как шаровой кран ведёт себя при гидроударе: мифы и факты

Конструкция шарового крана: сравнение 1PC, 2PC и 3PC

Классы герметичности шаровых кранов: как проверить и что требовать от поставщика

Диагностика неисправностей шарового крана по внешним признакам: шум, заедание, подтекание

Шаровые краны для пара, газа и нефтепродуктов

Преимущества заводской сборки крана с приводом

Шаровые краны с ISO-площадкой: преимущества при автоматизации

Типовые ошибки при подборе комплектов «кран + привод» и как их избежать

Безопасная работа шарового крана с приводом при аварийных отключениях

ISO PAD PN 40: шаровые краны для высокого давления

Самые дорогие и самые дешёвые краны в мире: что между ними общего?

Полнопроходной и редуцированный шаровые краны: разница для гидравлики