Типовые ошибки при подборе комплектов «кран + привод» и как их избежать

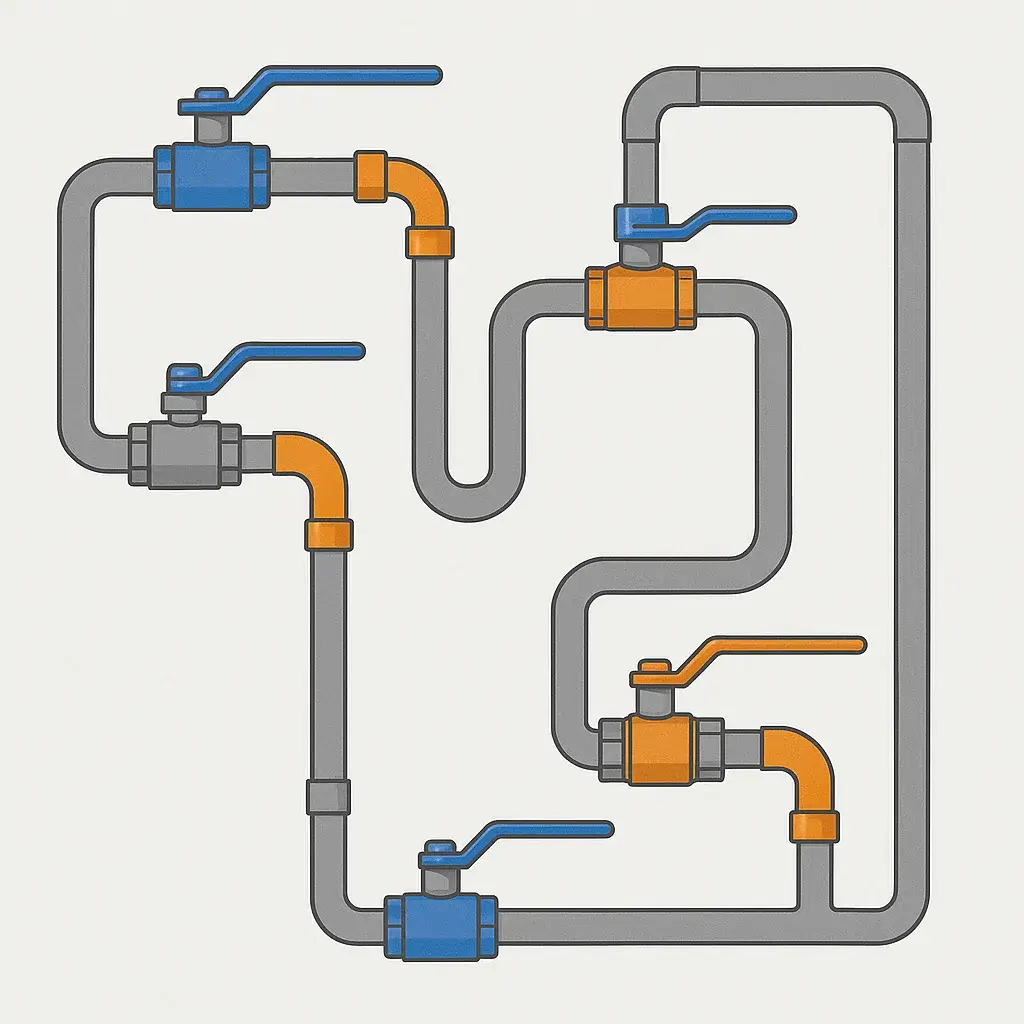

Комплект «кран + привод» — основа промышленной автоматизации трубопроводов. Он используется везде, где необходимо управлять потоком среды без участия человека: в нефтехимии, системах пара, энергокомплексах, водоснабжении, на пищевых предприятиях и десятках других производств. Основной элемент такого комплекта — шаровой кран. Он перекрывает поток рабочей среды — жидкости, газа или пара, а привод передаёт механическое усилие для автоматического перемещения шара внутри. На первый взгляд кажется, что выбрать эти два устройства просто: берём кран нужного диаметра и привод, который его будет открывать и закрывать.

Комплект «кран + привод» — основа промышленной автоматизации трубопроводов. Он используется везде, где необходимо управлять потоком среды без участия человека: в нефтехимии, системах пара, энергокомплексах, водоснабжении, на пищевых предприятиях и десятках других производств. Основной элемент такого комплекта — шаровой кран. Он перекрывает поток рабочей среды — жидкости, газа или пара, а привод передаёт механическое усилие для автоматического перемещения шара внутри. На первый взгляд кажется, что выбрать эти два устройства просто: берём кран нужного диаметра и привод, который его будет открывать и закрывать.

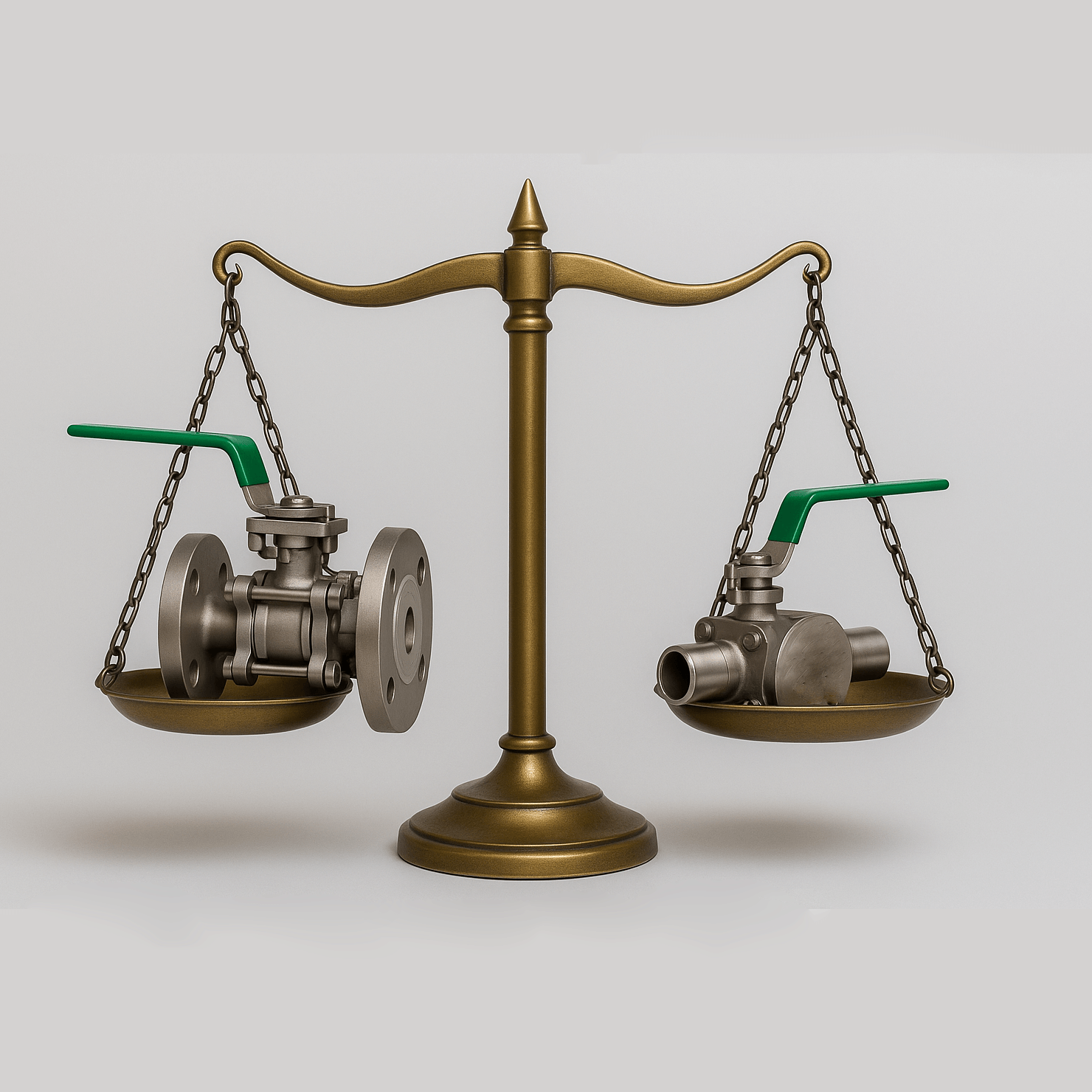

Но реальность сложнее: у разных конструкций шаровых кранов отличается крутящий момент, форма штока, тип присоединения к трубопроводу, материалы корпуса и седла. Привод тоже бывает разный: электрический, пневматический, гидравлический. У каждого — свои ограничения по условиям эксплуатации. Поэтому важно понимать: выбор комплекта — это не покупка «двух железок», а грамотный инженерный расчёт. Только так можно обеспечить бесперебойную работу автоматизированной системы, снизить износ оборудования и предотвратить аварии.

Почему ошибки при подборе приводят к серьёзным последствиям

Ошибки на этапе выбора оборудования редко проявляются сразу, поэтому их часто недооценивают. Если крутящий момент привода недостаточен, он начинает работать с перегрузкой, издаёт лишний шум, перегревается, а через несколько месяцев перестаёт выполнять команду. Если момент слишком большой — привод разрушает шток или седло крана. Когда не учитывается температура рабочей среды, уплотнения теряют эластичность, начинается коррозия, возникают протечки.

Каждая из этих ситуаций приводит к простою системы, а простой — это финансовые убытки и риски для персонала. Представь ситуацию в газовой системе или на установке с горячим паром: неправильный выбор приводит не просто к течи, а к потенциально опасным аварийным сценариям. Поэтому ответственность за подбор комплекта «кран + привод» не просто техническая — это ответственность за безопасность всего предприятия.

Почему важно правильно подбирать комплект «кран + привод»

Шаровой кран регулирует поток среды. В отличие от задвижек и клапанов, он перекрывает поток быстро, буквально за четверть оборота. Поэтому такие краны особенно ценны там, где необходим быстрый аварийный стоп или высокая частота переключений. Привод превращает механическое действие в автоматическое управление, позволяя оборудованию реагировать на сигналы датчиков или команды оператора. Но для надёжной работы узла важна согласованность всех характеристик: момента привода, размера посадочного фланца, профиля штока, уплотнений, материалов корпуса, способа подключения к трубопроводу. Если хотя бы одна деталь подобрана неверно, весь механизм будет работать неправильно. Например, если не учесть рабочую температуру, даже качественный шаровой кран из нержавеющей стали AISI304/316 может потерять герметичность из-за неустойчивого уплотнения.

Влияние ошибок на безопасность, надёжность и экономику предприятия

Если привод работает на пределе, износ его шестерён, подшипников и электроники увеличивается в разы. Если материал крана выбран неверно, коррозия быстро приводит к повреждению корпуса — особенно в средах с химическими примесями. Любая авария требует остановки производства, а в промышленности простой даже на час может стоить больше, чем весь комплект арматуры. Поэтому грамотный подбор — это инвестиция в экономию будущих затрат. Хорошо спроектированный комплект из шарового крана и надёжного привода работает десятилетиями, без поломок и риска нарушений технологического процесса. Это важный элемент общей культуры промышленной безопасности.

Основные ошибки при подборе приводов к кранам

Неправильный выбор типа привода

Приводы различаются по принципу действия: электрические удобны для сложных систем управления, но требуют защиты от влаги; пневматические безопасны для взрывоопасных зон, но требуют источника сжатого воздуха; гидравлические обеспечивают огромную силу, но дороги в обслуживании.

Ошибка выбора может привести к невозможности подключения оборудования или неудовлетворительной работе комплекса. Иногда компании берут электропривод для площадок, где постоянно сырость — и через полгода приходится менять весь узел. Понимание условий эксплуатации — ключ к правильному выбору.

Несоответствие выходного момента параметрам арматуры

Привод должен быть достаточно мощным, чтобы гарантированно провернуть запорный шар при любых условиях: скачках давления, загрязнении среды, температурных изменениях. Но слишком большая мощность тоже опасна: привод может буквально «сломать» кран. Поэтому всегда подбирается момент с запасом около 20–30%.

| Диаметр крана | Номинальный момент, Н·м | Рекомендуемый момент привода, Н·м |

|---|---|---|

| DN25 | 20 | 25–30 |

| DN50 | 45 | 55–60 |

| DN80 | 100 | 120–130 |

Игнорирование момента «срыва» при запуске

Кран после долгого простоя может «прикипать» — отложениями, окислением, температурным расширением. Момент на старте может быть в 2–3 раза выше обычного. Если привод подобран без запаса на такие ситуации, он будет останавливаться в тот момент, когда нужен больше всего: при запуске системы после ремонта или аварии. Поэтому без расчёта момента срыва комплект нельзя назвать надёжным.

Ошибочный расчёт скорости срабатывания привода

Когда привод открывает кран слишком быстро, возникает гидроудар — резкий скачок давления, вредящий трубопроводу. Если операции слишком медленные, технологический процесс замедляется, нарушается точность дозирования или безопасность. Поэтому время поворота должно соответствовать требованиям технологов, а не быть случайным параметром.

Недостаточная степень защиты корпуса или электроники

В производственных условиях влажность, химические испарения, пыль и мороз — обычные явления. Минимальный уровень защиты для наружного монтажа — IP67. Для цехов с мойкой и реагентами лучше IP68. Некачественная защита ведёт к коротким замыканиям и коррозии внутренних деталей привода. Это экономия «сейчас», но большие траты «потом».

Несовместимость присоединительных размеров и стандартов

Фланец привода должен точно совпадать с посадочным местом шарового крана по ISO 5211. Несоосность приводит к перекосу, вибрациям и износу штока. Многие проблемы проявляются уже после монтажа — и исправить их сложно без демонтажа всего узла.

Отсутствие аварийного режима (fail-safe)

На объектах, где возможны аварии, важно, чтобы привод автоматически переводил кран в безопасное положение при отключении питания. Без функции fail-safe любое ЧС может усложниться, ведь никто не сможет вручную управлять краном, если место опасно или недоступно.

Ошибки при подборе самого крана

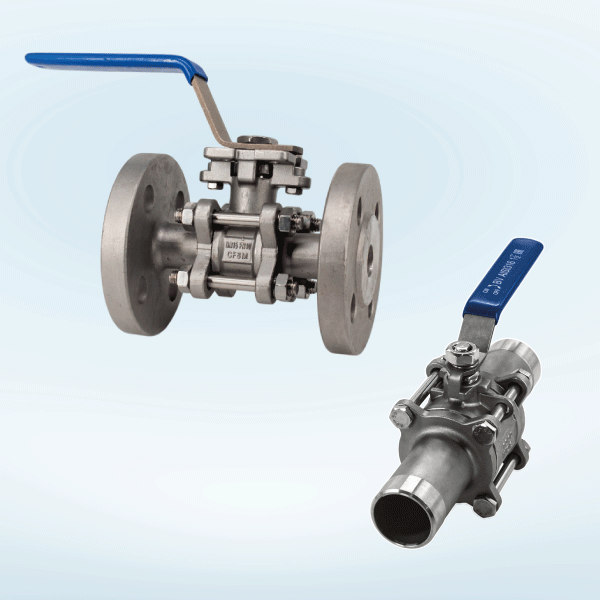

- Неверный тип крана под рабочий процесс и среду. Шаровой кран предназначен для полного перекрытия потока, а не для длительной регулировки. Если использовать его как регулирующий клапан, седло и шар быстро изнашиваются. Также важно понимать, что один и тот же кран может быть рассчитан на воду, но не выдержать агрессивных химикатов — в таких случаях уже нужны специальные материалы и уплотнения. Нередко закупщики не учитывают, что у шаровых кранов разные конструкции: разборные, цельносварные, фланцевые — и это влияет на совместимость с приводом и трубопроводом.

- Игнорирование давления, температуры и агрессивности среды. Если рабочее давление выше номинального, кран может разрушиться при пиковых нагрузках. Если среда горячая, особенно пар, уплотнения могут потерять свойства. При агрессивной химии обычные стали разрушаются быстро, даже если снаружи выглядит всё нормально. Поэтому важно точно знать, что течёт по трубам — и в каких условиях.

Ошибки в выборе материалов корпуса и уплотнений

Нержавеющая сталь AISI304/316 — универсальный вариант, но тоже имеет свои ограничения. EPDM нельзя использовать для нефтепродуктов, NBR плохо переносит озон, а PTFE ограничен по температуре. Неверный подбор уплотнений приводит к течам — и вся ответственность ложится на того, кто подбирал узел.

- Неправильное проходное сечение. Полнопроходные краны обеспечивают минимальное сопротивление потоку. Если поставить стандартнопроходной вместо полного — насосы начнут работать с перегрузкой, увеличатся энергозатраты. Это скрытая, но важная ошибка.

- Несоблюдение класса герметичности. Класс герметичности показывает, насколько хорошо кран удерживает среду внутри трубопровода в закрытом положении. В промышленности часто требуется именно класс “А” — это полное отсутствие утечек. Он критичен для газовых сред, где даже небольшая утечка представляет опасность: газ может скапливаться, воспламеняться или вредить здоровью персонала. Однако при закупках иногда выбирают варианты с более низким классом герметичности, чтобы снизить стоимость оборудования.

На первых порах это может выглядеть как экономия, но позже оборачивается серьёзными последствиями: постепенные утечки, потеря давления в системе, необходимость постоянного контроля и дозаправки, а главное — риск аварий. Если рабочая среда токсична или взрывоопасна, последствия ошибки в выборе герметичности могут быть катастрофическими. Поэтому важно не экономить на классе герметичности и учитывать реальные риски производства. Высококачественные шаровые краны из нержавеющей сталис классом «А» — оптимальный выбор для газов, пара и химических веществ.

Несоответствие способов подключения

Способ подключения шарового крана к трубопроводу влияет не только на удобство монтажа, но и на безопасность системы. Например, резьбовые соединения часто используются в небольших трубопроводах и на временных линиях — они просты и дешёвы в установке. Но при постоянной вибрации или перепадах давления резьба может ослабнуть, соединение начнёт подтекать, а риск аварии возрастает. Фланцевое соединение — прочнее и надёжнее: оно подходит для средних диаметров, высоких давлений и промышленных условий. Однако для его правильного монтажа требуется точная центровка труб и применение качественных прокладок.

Есть также сварное соединение — самое долговечное и жёсткое. Оно исключает утечки, но требует квалификации сварщиков и может усложнять обслуживание, если кран нужно будет заменить. Ошибка в выборе способа подключения часто проявляется уже после запуска системы: соединение начинает течь или кран приходится менять раньше срока. Поэтому важно учитывать не только цену и внешнюю простоту, но и реальные условия эксплуатации — давление, температуру, вибрации, доступность места для обслуживания.

Нюансы совместимости «кран + привод»

Подбор крутящего момента с запасом без перегрузки

Крутящий момент — это сила, с которой привод поворачивает кран. Если она недостаточна, привод будет «надрываться», не всегда выполнять команды и в итоге выйдет из строя. Но если момент слишком большой, нагрузка переходит на шток, седло и шар крана — и это приводит к быстрому износу или поломке. Поэтому важно соблюдать баланс: запас должен быть, но не чрезмерный. Оптимальный запас — 20–30% относительно номинального момента крана.

Однако без точного расчёта можно ошибиться: например, для вязких или загрязняющих сред момент нужен значительно выше. В условиях России и СНГ к этому добавляется фактор зимних температур: при минусе среда становится гуще, седло твердеет — и момент резко возрастает. Поэтому при подборе важно учитывать все рабочие режимы, а не «паспортные» цифры в идеальных условиях. Правильный расчёт момента — гарантия того, что и шаровой кран, и привод будут служить долго и безопасно.

Стандарты ISO 5211 и их важность

Стандарт ISO 5211 определяет размеры крепления привода к крану: форму и размер штока, расположение отверстий, габариты посадочного фланца. Если кран и привод соответствуют одному и тому же размеру ISO, монтаж выполняется быстро и надёжно — без переходников, доработок и риска перекоса. Но когда этот стандарт игнорируется, начинаются проблемы: привод не подходит по отверстиям, посадка болтается или, наоборот, требует насильного «подгонки». В итоге происходит перекос оси вращения, повышенная вибрация и быстрый износ узла. Особенно это критично при частых переключениях и высоком давлении.

Кроме того, стандартизированное соединение облегчает дальнейшее обслуживание: если привод выйдет из строя, его можно заменить на аналогичный без переделки трубопровода. Поэтому выбирать оборудование по ISO 5211 — это не формальность, а стратегический подход к надёжной работе автоматизированной системы в течение многих лет.

Риски механического несовпадения штока

Даже если фланец совпадает по стандарту, существует риск несовпадения формы штока: квадрат может отличаться всего на доли миллиметра, а глубина посадки — быть меньше или больше требуемой. На первых порах привод вроде бы работает, но внутри узла появляется люфт. Кран начинает «болтаться», появляются вибрации, затем износ, и уже спустя несколько месяцев оборудование выходит из строя.

При больших давлениях и высокой частоте срабатываний это может привести к резкому разрушению механизма. Поэтому важно уделять внимание именно механическому сопряжению штока и привода. Оптимальный подход — когда оба устройства подбираются как комплект у одного производителя, а инженер проводит согласование посадочных размеров заранее. Это гарантирует, что привод и кран работают как единый узел, а не как две отдельные детали, которые пытаются совместить после покупки.

Частота переключений

Частота открытий и закрытий — один из самых недооценённых факторов при подборе комплекта «кран + привод». Если кран открывается раз в месяц — нагрузки минимальны, механика почти не изнашивается. Но если он должен срабатывать каждые несколько минут — привод и кран испытывают постоянные циклические нагрузки. Изнашиваются уплотнения, нагревается привод, быстрее стареет электроника.

Если подобрать привод, рассчитанный на малое количество циклов, он выйдет из строя значительно раньше, чем ожидалось. В критических процессах это может остановить производственную линию. Поэтому при подборе необходимо чётко понимать реальную частоту срабатываний: аварийное отключение, дозирование реагентов, управление потоком пара — каждая задача требует разного оборудования. Уточнение этого параметра заранее избавляет предприятие от сюрпризов и дорогих поломок.

Неверный метод управления

Системы управления приводами бывают разными. Самый простой вариант — управление «вкл/выкл» (ON/OFF): кран либо полностью открыт, либо закрыт. Это подходит для большинства задач, где требуется просто перекрыть поток. Но если речь о регулировании расхода или поддержании определённого уровня, такого управления недостаточно. В таких системах используется режим позиционирования, когда привод может повернуть шар на промежуточный угол, обеспечивая точную регулировку. Если установить привод без функции позиционирования туда, где давление или расход должны изменяться плавно — оборудование не сможет корректно выполнять технологическую задачу. В итоге появляются проблемы: лишний расход материалов, нарушение качества продукта, повышенная нагрузка на насосы.

И что самое неприятное — ошибка вскрывается уже на этапе запуска. Переделка автоматизации, замена привода и перенастройка системы обходится намного дороже, чем изначально правильный подбор. Поэтому инженеры должны заранее понимать: какую задачу выполняет кран — просто перекрытие или регулирование потока.

Несовместимость протоколов и интерфейсов

Современная промышленность активно использует цифровую автоматизацию. Приводы могут общаться с системой управления по разным протоколам: Modbus, Profibus, аналоговые сигналы 4–20 мА, сухие контакты и другие варианты. Если протокол привода не совпадает с тем, который используется на объекте, связь просто не установится. Иногда приходится покупать дорогие преобразователи сигналов или даже менять часть автоматики. Но такие решения усложняют систему и создают больше точек возможного отказа. Гораздо проще и безопаснее заранее согласовать интерфейсы с инженерами службы АСУТП или производителем оборудования.

Учитывая распространённые в России и СНГ системы контроля, лучше выбирать операторы и приводы, которые поддерживают популярные и стабильные интерфейсы. Это экономит деньги, время и повышает отказоустойчивость технологического процесса.

Нет датчиков положения

Датчики положения — «глаза» автоматизированной системы. Они сообщают контроллеру, открыт кран, закрыт или находится в промежуточном положении. Если этих датчиков нет, система работает вслепую: сигнал отправлен, но выполнена ли команда — неизвестно. Это особенно критично при аварийных сценариях, где важно иметь подтверждение выполнения команды.

Без обратной связи можно легко получить ситуацию, когда оператор считает кран закрытым, а он всё ещё открыт. Даже небольшие отклонения могут привести к утечкам среды или нарушению технологических параметров. Датчики положения стоят недорого, но эффект от их отсутствия может привести к большим потерям. Поэтому лучше сразу выбирать приводы с встроенными концевыми выключателями или покупать дополнительные датчики в составе комплекта.

Ошибки в электрических схемах и защите

Электроприводы — оборудование с чувствительной электроникой. Если питание нестабильно, а защита от перенапряжений отсутствует, привод быстро выйдет из строя. В российских реалиях скачки напряжения — частое явление, особенно на удалённых промышленных объектах. Проектировщики иногда забывают предусмотреть защиту от коротких замыканий, перегрузок по току и помех.

Ещё одна ошибка — использование неподходящих кабелей и гермовводов: они могут пропускать влагу, что приведёт к окислению контактов и потере связи. Все эти проблемы легко предотвратимы: защита питания, качественная обвязка, правильная схема монтажа. Но если сэкономить на электронике, ремонты начнутся уже в первые месяцы эксплуатации.

Эксплуатационные ошибки

Нет обслуживания и диагностики

Даже самое надёжное оборудование требует периодического внимания. При длительной эксплуатации механизмов внутри крана и привода накапливается износ, который важно контролировать. Проверка крутящего момента, состояние уплотнений, диагностика шпинделя и смазка трущихся элементов продлевают срок службы оборудования и предотвращают неожиданные поломки.

Если обслуживание игнорируется, проблемы развиваются скрыто: привод начинает работать тяжелее, шар в крану проворачивается с усилием, уплотнения постепенно «устают». В один момент механизм перестанет работать, и уже придётся останавливать линию. Особенно важно обслуживание в средах с высокой коррозионной активностью и при частых переключениях. Простой визуальный осмотр и периодическое тестирование — уже большая профилактика.

Плохой монтаж и отсутствие пусконаладки

Даже идеальный комплект «кран + привод» можно испортить некачественным монтажом. Если искажается геометрия линии, привод устанавливается с перекосом или шток оказывается под углом, появляется повышенная нагрузка и быстрый износ механизма. Часто монтажники стремятся «приспособить» узел без точного выравнивания, используя прокладки или подкладки, что категорически недопустимо. После установки обязательно требуется пусконаладка — проверка электрических цепей, конечных положений, положения упоров. Она выявляет ошибки ещё до запуска. Но когда заказчик экономит время и пропускает этот этап — исправление ошибок происходит уже в ходе эксплуатации, когда каждый час простоя дорого стоит.

Нарушение рабочих режимов

Если привод рассчитан на 10 переключений в час, а используется для 50 — перегрев и потеря ресурса неизбежны. Если температура среды выше допустимой — уплотнения начинают разрушаться, и герметичность падает. Многие аварии происходят именно из-за изменения условий уже после установки оборудования: система начинает работать интенсивнее, появляются новые технологические задачи, а узел под это не рассчитан. Поэтому важно актуализировать технические требования и при необходимости модернизировать оборудование. Игнорирование рабочих режимов — это скрытая, но частая причина аварийных остановок.

Неправильное хранение

Если кран длительное время стоит без движения, на шаре могут появляться отложения или коррозия. Да, нержавеющая сталь устойчива, но даже она требует защиты: смазки, закрытого положения или периодического поворота привода. На объектах с суровыми климатическими условиями СНГ важно учитывать конденсат, замерзание среды, перепады температуры. Поэтому оборудование должно быть законсервировано правильно, а перед запуском — проверено и протестировано, чтобы «момент срыва» не стал причиной аварии.

Заключение

Комплект «кран + привод» — важнейший элемент безопасности и эффективности технологического процесса. Ошибки в подборе привода, крана, уплотнений, стандартов подключения, автоматизации и монтажа приводят к авариям, утечкам и дорогим ремонтам. Чтобы избежать проблем, важно учитывать реальные условия эксплуатации, частоту переключений, параметры среды, нормативы промышленной безопасности, а также выбирать оборудование у проверенных производителей.

Вам может быть интересно:

Шаровые краны. Устройство. Типы присоединения

Краны шаровые: как выбрать под задачу

Как шаровой кран ведёт себя при гидроударе: мифы и факты

Конструкция шарового крана: сравнение 1PC, 2PC и 3PC

Уплотнения для агрессивных сред в шаровых кранах

Классы герметичности шаровых кранов: как проверить и что требовать от поставщика

Диагностика неисправностей шарового крана по внешним признакам: шум, заедание, подтекание

Шаровые краны для пара, газа и нефтепродуктов

Преимущества заводской сборки крана с приводом

Шаровые краны с ISO-площадкой: преимущества при автоматизации

Безопасная работа шарового крана с приводом при аварийных отключениях

ISO PAD PN 40: шаровые краны для высокого давления

Самые дорогие и самые дешёвые краны в мире: что между ними общего?

Полнопроходной и редуцированный шаровые краны: разница для гидравлики