Безопасная работа шарового крана с приводом при аварийных отключениях

Шаровые краны с приводом используются практически на каждом промышленном объекте: в системах пара, воды, газа, на установках транспортировки химических веществ, в теплоэнергетике и других инженерных системах. Их задача — автоматически управлять потоком среды, быстро открывая или закрывая трубопровод по сигналу оператора или автоматики. Когда всё работает штатно, мы о них даже не вспоминаем. Но стоит отключиться электропитанию, скачку давления или отказать контроллеру — и кран становится ключевым элементом аварийной безопасности. Именно он должен предотвратить утечки, взрывоопасные ситуации, перегрев оборудования или распространение опасных веществ.

Шаровые краны с приводом используются практически на каждом промышленном объекте: в системах пара, воды, газа, на установках транспортировки химических веществ, в теплоэнергетике и других инженерных системах. Их задача — автоматически управлять потоком среды, быстро открывая или закрывая трубопровод по сигналу оператора или автоматики. Когда всё работает штатно, мы о них даже не вспоминаем. Но стоит отключиться электропитанию, скачку давления или отказать контроллеру — и кран становится ключевым элементом аварийной безопасности. Именно он должен предотвратить утечки, взрывоопасные ситуации, перегрев оборудования или распространение опасных веществ.

Почему это важно? Потому что большинство производственных аварий происходит не во время нормальной работы, а при неожиданных отклонениях — когда оборудование не готово к нештатным режимам. Если привод не способен перевести кран в безопасное положение при отключении питания, последствия могут быть серьёзными: от простоя цеха до угрозы жизни персонала. Поэтому выбор решения для аварийного режима — не опция, а основная инженерная задача. Шаровой кран — это «запорный барьер». Привод — его «руки». И если в критический момент «руки» не работают, барьер перестаёт защищать.

Риски для предприятия при отказе исполнительной арматуры

Когда привод перестаёт управлять краном — риск возрастает многократно. Например, если в системе подаётся газ или аммиак, и шаровой кран остаётся открытым при аварии — даже небольшая утечка может привести к взрыву или отравлению персонала. Если речь о горячем паре, выход среды наружу создаёт угрозу ожогов и разрушения оборудования. Если транспортируется дорогостоящее сырьё, аварийная утечка принесёт большие финансовые потери. А теперь представьте, что авария произошла ночью, когда на объекте мало персонала — реагировать будет некому.

В таких ситуациях правильный выбор аварийного положения крана (открыто/закрыто), наличие резервного питания, датчиков положения и надёжной конструкции из нержавеющей стали становятся ключевыми факторами безопасности. Не менее важно соответствие стандартам и наличие сервисной поддержки — ведь даже небольшой сбой в системе может привести к остановке производства на часы или дни. Таким образом, безопасность системы зависит не от одного элемента, а от продуманности всей цепочки: кран → привод → автоматика → аварийный режим. Поэтому подбор оборудования должен учитывать не только номинальные параметры и цену, но и последствия возможных отказов. Это тот случай, когда инженерные решения напрямую влияют на сохранность людей, оборудования и бюджета предприятия.

Какие ситуации считаются аварийными

Пропадание электропитания

Пропадание питания — одна из самых частых причин, по которой кран с электроприводом перестаёт выполнять свои функции. В России и СНГ электрооборудование часто работает в условиях нестабильного электроснабжения: грозы, скачки напряжения, аварии на подстанциях — все это вызывает неожиданные отключения. Если система автоматизации не получает ток, привод перестает двигаться. Но рабочая среда — газ, пар, химия — при этом никуда не пропадает. В обычном режиме привод открывает или закрывает шаровый кран по команде. Но при аварии без электричества он не может выполнить последнее действие — перевести кран в безопасное положение. И именно это — критический риск для промышленной безопасности.

Чтобы избежать подобной ситуации, используются защитные механизмы: пружинный возврат (когда привод автоматически возвращает кран в нужное положение), аккумуляторы энергии, UPS, а также ручной дублер, которым оператор может воспользоваться при необходимости. Выбор конкретного решения зависит от технологической задачи: где-то важнее перекрыть среду, чтобы ничего не вышло наружу, а где-то наоборот — открыть, чтобы сбросить опасное давление. Поэтому инженерам важно заранее анализировать сценарии аварийного отключения и выбирать оборудование, которое гарантированно сработает в нужный момент.

Чтобы избежать подобной ситуации, используются защитные механизмы: пружинный возврат (когда привод автоматически возвращает кран в нужное положение), аккумуляторы энергии, UPS, а также ручной дублер, которым оператор может воспользоваться при необходимости. Выбор конкретного решения зависит от технологической задачи: где-то важнее перекрыть среду, чтобы ничего не вышло наружу, а где-то наоборот — открыть, чтобы сбросить опасное давление. Поэтому инженерам важно заранее анализировать сценарии аварийного отключения и выбирать оборудование, которое гарантированно сработает в нужный момент.

Падение давления в пневмосети

Пневмоприводы широко применяются на предприятиях, особенно во взрывоопасных зонах, поскольку не требуют электричества для работы. Но для нормального функционирования им нужен стабильный источник сжатого воздуха. Если давление в пневмосети падает — например, из-за утечки или неисправности компрессора — привод теряет способность управлять краном. Он может остановиться в неопределённом положении, оставив трубопровод частично открытым или закрытым, что создаёт дополнительную угрозу. Особенно опасно это на объектах с легковоспламеняющимися газами или сильным давлением — ситуация может развиваться быстро и непредсказуемо.

Для предотвращения подобных рисков в пневмоприводах используют встроенный механизм пружинного возврата, который автоматически переводит шаровой кран в заранее выбранное аварийное положение. Кроме того, важна система мониторинга состояния пневмосети: давление, качество воздуха, состояние фильтров и осушителей. Так предприятие получает двойную защиту: автоматическую реакцию оборудования и контроль снижения риска аварии заранее.

Выход из строя системы управления

Система автоматики отвечает за управление всеми элементами технологического процесса, включая шаровые краны с приводом. Если контроллер зависнет, кабель повредится или сигналы будут передаваться с ошибками, привод перестанет выполнять команды. Но окружающий процесс при этом не остановится: насосы продолжают работать, газ движется по трубам, химическая реакция идёт своим ходом. И если исполнительная арматура не выполнит нужное действие — это уже авария.

В таких ситуациях важна обратная связь от крана — датчики положения должны сообщать диспетчеру или системе автоматизации, какое фактическое положение крана: OPEN / CLOSED. Также применяется ручной дублёр, который позволяет оператору взять управление на себя, минуя электронику. Для критически важных участков трубопровода используют приводы с локальной системой управления, позволяющей вручную переключить кран даже при полном отказе автоматизации. Такой подход защищает производство от сценария «потеряли управление — потеряли контроль над средой».

Экстремальные условия среды (температура, коррозия, замерзание)

Промышленные трубопроводы в России и СНГ часто работают при экстремальных условиях: морозы до –50 °C, высокое давление пара, агрессивные химические пары, коррозионные среды. Все это влияет на механические части крана и привода: уплотнения теряют эластичность, смазка густеет, конденсат замерзает, металлические элементы расширяются и заедают механизм. В таких условиях риск заклинивания шарового крана резко возрастает.

Если при аварии кран не сможет провернуться, никакие защитные алгоритмы не сработают. Поэтому для объектов с экстремальными условиями подбирают шаровые краны из нержавеющей стали AISI304/316, специальные морозостойкие приводы, подогрев корпусов, а также антикоррозионные покрытия. Всё это снижает вероятность заклинивания и увеличивает срок службы оборудования. А своевременное тестирование аварийного режима подтверждает: оборудование сработает даже в самых жёстких условиях.

Аварийные положения крана: OPEN или CLOSED?

Принцип fail-safe — что это и как работает

Fail-safe — это принцип безопасности, при котором оборудование автоматически переходит в заранее определённое, безопасное положение при аварии. Если с приводом или системой управления что-то происходит, если отключается питание или падает давление — шаровой кран должен занять состояние, которое минимизирует риски: полностью открыться или полностью закрыться. И этот принцип не просто пожелание — он входит в основу проектирования систем, где отработанная защита важнее скорости и удобства управления.

Чтобы fail-safe работал, приводы оснащаются пружинным возвратом, энергетическим резервом, либо механизмом быстрого отключения ручного управления. Например, если электропитание пропадает, пружина автоматически вращает кран в нужное положение. Или внутри электропривода есть аккумулятор энергии, который даёт последний импульс для безопасного движения. Именно в такие секунды определяется ценность правильного подбора оборудования: если fail-safe не сработает — технологический процесс может выйти из-под контроля.

Важно: fail-safe определяется не производителем, а технологом, который знает, какое состояние трубопровода должно быть безопасным. И если инженер неверно задаст это положение, то даже идеально подобранное оборудование не сможет защитить систему.

Когда кран должен закрываться

Чаще всего безопасным считается закрытое положение — полностью перекрытый поток. Это особенно актуально для ситуаций, где рабочая среда опасна: горючие газы, горячий пар, химически активные вещества, которые при утечке могут причинить вред людям и оборудованию. В закрытом положении риск утраты контроля над средой минимален: ничего не выйдет за пределы трубопровода.

Например, в системах подачи топлива к горелочным установкам важно именно закрывание при аварии — чтобы исключить риск воспламенения. В химических линиях закрывание предотвращает попадание агрессивных веществ в воздух и технологические ёмкости. В бытовых сетях вода в худшем случае затопит объект, а на производстве последствия могут быть куда серьёзнее: прогар оборудования, коррозия, токсичное воздействие на персонал.

Поэтому в большинстве случаев fail-safe CLOSED — главный вариант аварийной защиты для шаровых кранов. Но есть исключения — и они требуют индивидуального анализа.

Когда кран должен открываться

Есть и обратные ситуации, когда открытое положение является безопасным. Например, если необходимо сбросить избыточное давление, чтобы не допустить разрыва трубопровода или повреждения оборудования. Также OPEN fail-safe выбирают, если перекрытие потока может привести к взрывной нагрузке или перегреву оборудования.

Один из типичных примеров: охлаждающие и аварийные контуры, где жидкость должна продолжать циркулировать при отключении электроэнергии. Если кран закроется — тепло перестанет отводиться, и система перегреется. Такое решение используется на компрессорных станциях, теплообменниках, в системах аварийного охлаждения реакторов, где продолжение потока — это безопасность.

Почему выбор режима — ответственность технолога

Иногда заказчики или снабженцы просят: «Сделайте аварийный режим по умолчанию — пусть будет закрытие, это же безопаснее». Но универсального решения не существует. Безопасность в одних технологических схемах достигается закрытием, а в других — продолжением потока. Решение принимает технолог или главный инженер объекта, и оно должно быть описано в проектной документации.

Производитель может обеспечить нужный технический функционал — но ошибка в выборе аварийного режима всегда организационная, а не техническая. Поэтому перед закупкой оборудования необходимо оценить сценарии: что будет при отключении энергии? Как поведёт себя процесс? Какие риски возникнут для людей и оборудования?

Средства обеспечения аварийной безопасности

Пружинный возврат пневмопривода

Пружинный возврат — это механизм, который автоматически переводит шаровой кран в заранее выбранное безопасное положение, если в системе пропадает источник сжатого воздуха или происходит авария в системе управления. Когда пневмопривод работает в обычном режиме, пружины сжаты, а привод вращает кран при помощи пневмокамеры. Но если воздух исчезает, пружины «отпускаются» и поворачивают кран в нужную сторону. Это простое, надёжное и проверенное временем устройство, которое не зависит от электроэнергии и сложной автоматики. Поэтому его чаще всего применяют в пожароопасных зонах, например, на линиях с горючими газами.

Главное преимущество пружинного возврата в том, что он даёт гарантированную защиту: неважно, что вышло из строя — автоматика, компрессор, кабель, датчик — пружина всё равно сработает. Однако важно понимать, что усилие пружины должно быть правильно рассчитано, чтобы она смогла провернуть шаровой кран даже после длительного простоя, при загустевшей среде или при повышенном давлении. Поэтому инженерный подбор учитывает не только номинальные условия работы, но и возможные «тяжёлые» сценарии. Если пружина слишком слабая — fail-safe не сработает. Если слишком сильная — износ привода возрастёт. Оптимальный баланс гарантирует долгий срок службы и высокую безопасность эксплуатации.

Электроприводы с аккумулятором энергии

Электроприводы — удобное решение для автоматизации, поскольку легко интегрируются в систему управления, позволяют контролировать положение шарового крана и обеспечивают точность движения. Но основной их минус — зависимость от электричества. Поэтому в ситуациях, где требуется fail-safe, всё чаще применяют приводы с аккумулятором энергии или встроенным суперконденсатором.

Как это работает? В обычном режиме привод питается через сеть, одновременно подзаряжая внутренний источник энергии. Если питание пропадает, привод использует накопленную энергию, чтобы выполнить последнюю жизненно важную операцию — закрыть или открыть шаровой кран. Это особенно важно на объектах, где потери электроэнергии происходят внезапно: например, во время электрических переключений или в удалённых промышленных точках.

Такое решение стоит дороже, чем обычный электропривод, но его преимущества очевидны: система остаётся управляемой даже в аварии. При использовании электропривода с аккумулятором энергии важно учитывать температурный режим, срок службы батареи и необходимость периодической проверки. Это небольшой уход, который обеспечивает высокий уровень защиты технологического процесса и персонала.

Ручной дублёр — последний уровень защиты

Даже самые надёжные системы автоматизации могут дать сбой. И когда ни автоматика, ни привод уже не могут управлять краном — управление должен взять на себя человек. Именно для этого предусмотрен ручной дублёр (или ручной override). Он позволяет вручную повернуть кран в нужное положение при полном отказе энергии и управляющих сигналов.

Обычно это механический редуктор или маховик, расположенный на корпусе привода. В обычном режиме он заблокирован, чтобы не мешать работе автоматики. Но при необходимости оператор может отказаться от автоматического управления и перевести кран вручную. Это может быть критически важно при утечке, пожаре или других ситуациях, где важно быстро заблокировать поток.

Однако ручной дублёр полезен только тогда, когда к нему есть доступ и персонал обучен его использовать. На некоторых объектах приводы расположены высоко, в труднодоступных местах или на закрытых участках, куда добраться во время аварии практически невозможно. Поэтому грамотное проектирование включает и эргономику: чтобы человек мог добраться до устройства и быстро выполнить нужное действие.

Датчики положения для контроля факта выполнения команды

Наличие fail-safe — это только половина успеха. Важно также понимать, сработал ли механизм на самом деле. Для этого используются датчики положения: они передают сигнал о том, открыт кран, закрыт или застрял на полпути. В автоматизации это называется обратной связью — без неё система остаётся «слепой».

Представьте: автоматика дала команду закрыть кран в аварийной ситуации. На экране всё выглядит хорошо: команда ушла, сигнал получен. Но если внутри привода обломился штифт или момент был недостаточным, кран останется открытым — и опасная среда продолжит поступать в систему. Именно датчик положения предотвратит ложное чувство безопасности: оператор или контроллер увидит неисправность и сможет вовремя принять меры.

Кроме того, датчики помогают в обычной эксплуатации: контролируют износ механизма, помогают диагностировать проблемы до аварий. В системах повышенной безопасности используются дублирующие датчики, чтобы исключить ситуацию «отказ датчика = отказ защиты».

UPS, стабилизаторы и защита от перенапряжения

Дополнительная линия защиты — обеспечение стабильного питания привода и средств автоматики. На предприятиях бывают перепады напряжения, короткие отключения, скачки при запуске мощного оборудования. Если привод не защищён — его электронные компоненты могут сгореть, а авария произойдёт сама по себе, не дожидаясь внешнего воздействия.

Для предотвращения таких рисков используют UPS (источники бесперебойного питания), стабилизаторы, защиту от перенапряжения и от короткого замыкания. Они берут удар на себя и обеспечивают питание, пока основной источник не восстановится.

Это особенно важно для электроприводов, отвечающих за критические участки: подачу энергоносителей, аварийный сброс давления, отключение опасных процессов. UPS даёт время на корректное завершение операции, закрытие крана и перевод системы в безопасный режим.

Требования к шаровому крану для систем с fail-safe

Прочность штока и седла при повторных циклах

Аварийные срабатывания нередко происходят пачками (мигание питания, дрейф давления). Шток, шар, опоры и седло должны выдерживать многократные пуски без потери геометрии и роста люфтов. Конструкции с защитой от выбивания штока, усиленными подшипниками скольжения и жёсткими упорами продлевают ресурс. Любое «овальность» шара или продавливание седла — рост момента и потеря герметичности, а значит — риск несрабатывания.

Материалы корпуса и уплотнений для агрессивных сред

Нержавеющая сталь корпуса + верные материалы седла и уплотнений — база. EPDM, NBR, FKM, PTFE, R-PTFE и композиты выбирают по среде и температуре. Неверная пара «среда-материал» даёт эффект «медленной аварии»: сегодня чуть тяжелее, завтра микропротечки, послезавтра — отказ. Подбор делают с запасом стойкости и учитывают совместимость с режимами CIP/SIP, если они есть.

Класс герметичности «А» — без утечек в закрытом положении

Для безопасности важна реальная нулевая утечка. Класс «А» в закрытом положении исключает накопление опасной среды за заслонкой и сохраняет давление там, где оно должно быть. Более низкие классы — компромисс, оправданный только в нерисковых участках.

Наличие защиты от заклинивания при простое

Финишная обработка шара, антиадгезионные покрытия, корректная смазка, а также регламент «проворотов» — простые меры, которые в момент аварии превращаются в разницу между «сработало» и «застряло». Полезно планировать тесты с реальным движением, а не только «миганием лампочки».

Подбор привода для безопасного режима

- Расчёт момента с учётом момента срыва. Расчёт делают не по «идеальному паспорту», а по худшему сценарию: вязкая/холодная среда, отложения, рост давления, старение уплотнений. Запас типично 20–30%, но при тяжёлых условиях — выше. Перебор по моменту так же опасен: привод «сломает» механику. Балансируют момент привода и прочность крана.

- Защита мотора от перегрева. Аварийные циклы часто идут под нагрузкой. Термозащита, корректный ПВ (допустимый режим работы), теплопроводность корпуса и вентиляция — параметры, которые отделяют «надежный» привод от «вышел из строя в нужный момент». Логи перегрева — повод для профилактики до отказа.

- Скорость срабатывания для предотвращения гидроударов. Слишком быстро — гидроудар, слишком медленно — потеря управляемости аварией. Время поворота задают из гидравлического расчёта и сценариев безопасности. Иногда применяют дросселирование скорости в концах хода или профилированные «кривые» закрытия, чтобы избежать ударных фронтов.

- Стандарты ISO 5211 для надёжной механической связи. Совпадение фланца и профиля штока по ISO 5211 — защита от перекосов и люфтов. Это влияет не только на монтаж, но и на ресурс: осевой момент передаётся правильно, без паразитных нагрузок. При критичных узлах лучше брать комплект «кран + привод» у одного поставщика — меньше допусков, меньше сюрпризов.

Интеграция в систему автоматизации

- Уведомление о фактическом положении крана. Команда не равно факт. Концевики/энкодеры возвращают системе истину о положении: OPEN, CLOSED или FAULT. Без этого аварийная защита «слепа». По тенденциям времени поворота можно судить о росте момента и планировать обслуживание.

- Приоритет аварийных сигналов ESD. Линия ESD должна иметь приоритет над обычным управлением. При аварии привод действует сразу, а остальное оборудование останавливается в расчётной последовательности. Это исключает «частичные» отключения, от которых вреда больше, чем пользы.

- Диагностика и предупреждение отказов. Современные приводы сообщают о перегрузках, перегреве, ошибках, изменении времени цикла. Это ранние маркеры отказа. Если реагировать на них в регламенте ТО, аварий до запуска не дойдёт — система лечит себя по симптомам заранее.

Заключение

Шаровой кран с приводом в аварии — не просто узел, а барьер между процессом и последствиями. Без продуманного fail-safe, источника «последнего хода», обратной связи и устойчивой механики защита остаётся на бумаге. Делайте выбор по расчёту, а не «по умолчанию», и подтверждайте его регулярными тестами.

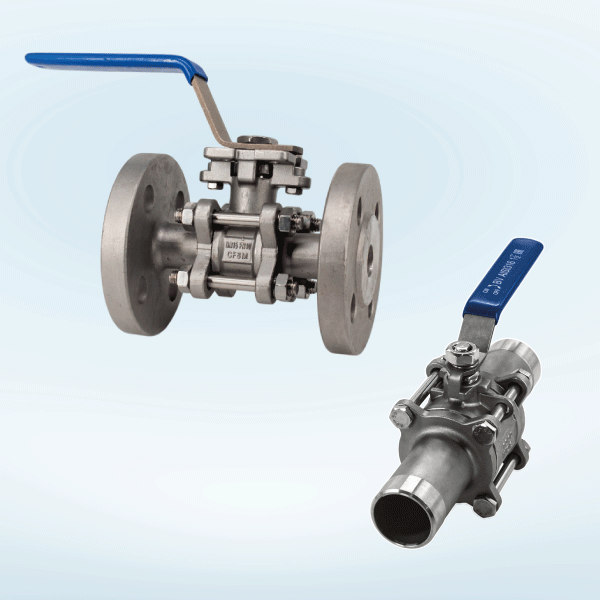

Комплект «шаровой кран + привод» от одного ответственного поставщика снимает вопросы совместимости, ускоряет монтаж и повышает предсказуемость поведения узла в аварии. NewKey подбирает и тестирует совместимые решения из нержавеющей стали под конкретные условия эксплуатации, чтобы ваша система сработала именно тогда, когда это особенно важно.

Ориентиры по моменту

| DN шарового крана | Номинальный момент, Н·м | Рекомендуемый момент привода, Н·м | Примечание |

|---|---|---|---|

| DN25 | 20 | 25–30 | Запас 20–30% при нормальных условиях |

| DN50 | 45 | 55–60 | Увеличивайте запас при вязких/холодных средах |

| DN80 | 100 | 120–130 | Тестируйте «момент срыва» после простоев |

Вам может быть интересно:

Шаровые краны. Устройство. Типы присоединения

Краны шаровые: как выбрать под задачу

Как шаровой кран ведёт себя при гидроударе: мифы и факты

Конструкция шарового крана: сравнение 1PC, 2PC и 3PC

Уплотнения для агрессивных сред в шаровых кранах

Классы герметичности шаровых кранов: как проверить и что требовать от поставщика

Диагностика неисправностей шарового крана по внешним признакам: шум, заедание, подтекание

Шаровые краны для пара, газа и нефтепродуктов

Преимущества заводской сборки крана с приводом

Шаровые краны с ISO-площадкой: преимущества при автоматизации

Типовые ошибки при подборе комплектов «кран + привод» и как их избежать

ISO PAD PN 40: шаровые краны для высокого давления

Самые дорогие и самые дешёвые краны в мире: что между ними общего?

Полнопроходной и редуцированный шаровые краны: разница для гидравлики