Способы изготовления фланцев: технологии, область применения, плюсы и минусы

Фланцы — это плоские кольцевые детали, с помощью которых соединяют трубы, аппараты, резервуары и трубопроводную арматуру. Простыми словами, фланец — это "жёсткая площадка с отверстиями под болты", которая позволяет собрать трубопровод как конструктор и при этом сохранить герметичность под давлением. От того, какими способами изготовлены фланцы, напрямую зависят их прочность, ресурс, себестоимость и пригодность под конкретные давления, температуры и рабочие среды. Один и тот же условный диаметр DN может выпускаться ковкой, штамповкой, резкой из листа, литьём или как сварной составной фланец — и это будут конструкции с разным запасом прочности и сроком службы. В статье мы подробно разберём ключевые технологии производства стальных фланцев, их плюсы и минусы, области применения и ограничения. Постараемся объяснить всё простыми словами, чтобы материал был понятен и инженеру-проектировщику, и снабженцу, и специалисту по эксплуатации инженерных систем.

Фланцы — это плоские кольцевые детали, с помощью которых соединяют трубы, аппараты, резервуары и трубопроводную арматуру. Простыми словами, фланец — это "жёсткая площадка с отверстиями под болты", которая позволяет собрать трубопровод как конструктор и при этом сохранить герметичность под давлением. От того, какими способами изготовлены фланцы, напрямую зависят их прочность, ресурс, себестоимость и пригодность под конкретные давления, температуры и рабочие среды. Один и тот же условный диаметр DN может выпускаться ковкой, штамповкой, резкой из листа, литьём или как сварной составной фланец — и это будут конструкции с разным запасом прочности и сроком службы. В статье мы подробно разберём ключевые технологии производства стальных фланцев, их плюсы и минусы, области применения и ограничения. Постараемся объяснить всё простыми словами, чтобы материал был понятен и инженеру-проектировщику, и снабженцу, и специалисту по эксплуатации инженерных систем.

Что такое фланец и где он применяется

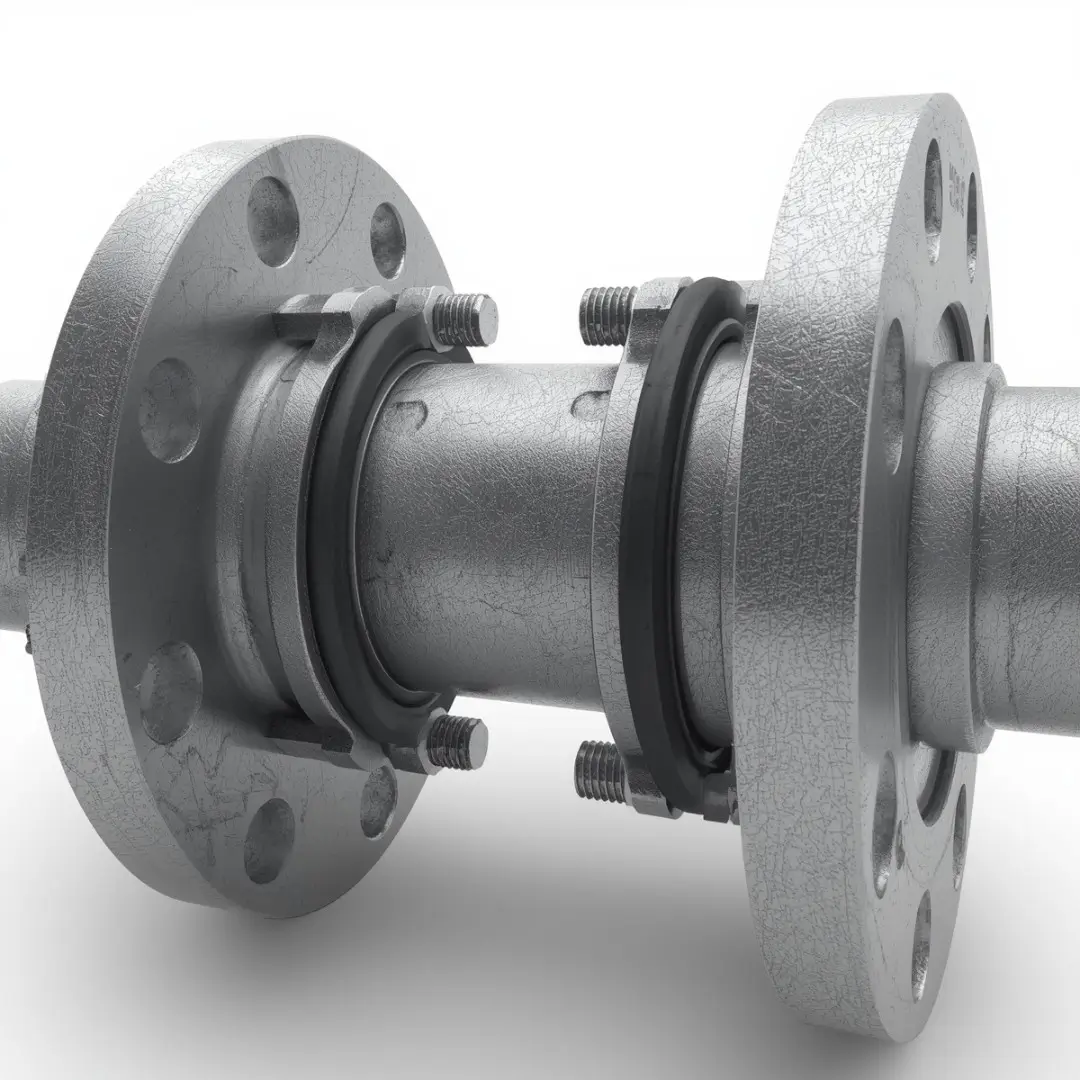

Фланец — это механический соединительный элемент, который обеспечивает фланцевое соединение труб, аппаратов, ёмкостей и запорной арматуры. Конструктивно это кольцо или диск с центральным отверстием под проход среды и рядом отверстий по окружности под шпильки или болты. На торце формируется уплотнительная поверхность — плоская, с выступом/впадиной, шип-пазом и т.п., к которой прижимается прокладка. Основные функции фланца можно описать так: во-первых, он создаёт жёсткую и устойчивую связь двух узлов трубопровода и передаёт на них усилия от давления, веса арматуры и затяжки крепежа. Во-вторых, он формирует контур герметичности: при правильной геометрии и качестве обработки уплотнительной поверхности прокладка равномерно обжимается и удерживает давление без утечек. В-третьих, фланец делает соединение разборным — участок трубы, насос, клапан или другую арматуру можно снять без резки трубопровода, а просто раскрепив болты. Простыми словами, фланцы — это универсальные соединительные элементы, которые позволяют связать в одну систему трубы, насосы, теплообменники и арматуру, не жертвуя ремонтопригодностью.

Области применения

Фланцы применяются везде, где есть промышленные трубопроводы и аппараты. В нефтегазе — это промысловые и магистральные трубопроводы, установки подготовки нефти и газа, насосные станции, КС и КНС: здесь стальные фланцы работают на нефть, газ, воду, конденсат и агрессивные среды. В химической и нефтехимической промышленности фланцевые соединительные элементы используются на колоннах, реакторах, теплообменниках, в обвязке запорной и регулирующей арматуры. В энергетике фланцы работают на паропроводах, линиях перегретого пара, системах теплоснабжения и конденсатопроводах, часто при высоких давлениях и температурах. В ЖКХ и водоканале фланцы применяются в водопроводах, канализации, тепловых сетях, узлах учёта, где важны унификация соединительных элементов и простота ремонта. В пищевой, фармацевтической, микробиологической промышленности используются специальные нержавеющие фланцы с повышенными требованиями к чистоте и шероховатости поверхностей. Диапазон рабочих параметров — от холодной воды PN 6–10 до перегретого пара и агрессивных сред с десятками бар, поэтому при выборе нужно смотреть не только на условный диаметр и стандарт, но и на материал, и на конкретный способ изготовления фланцев.

Основные требования к фланцам

Фланцы работают под тем же внутренним давлением и температурой, что и трубопровод с арматурой, плюс воспринимают дополнительные нагрузки: усилия затяжки шпилек, изгибающие моменты от массы оборудования, вибрации, возможные гидроудары. Материал и технология производства должны обеспечивать достаточный запас по пределу текучести, прочности и усталостной стойкости, чтобы фланец не деформировался, не "повело" отверстия и не появились трещины на протяжении всего расчётного ресурса. Кованые фланцы выигрывают за счёт плотной и однородной структуры без литейных дефектов, поэтому лучше выдерживают высокие давления и многократные циклы нагружения/разгрузки. Литые и листовые фланцы при корректном расчёте тоже работают надёжно, но их применение обычно ограничивают более мягкими режимами. На долговечность влияет и коррозионная стойкость: если стальные фланцы контактируют с влажной, агрессивной или абразивной средой, важно правильно подобрать марку стали и защитные покрытия, иначе разрушение начнётся с коррозионных очагов по кромкам и в зоне отверстий, где металл ослаблен.

Герметичность фланцевого соединения

Герметичность — это результат работы целого узла: пары фланцев, прокладки и крепежа. Фланец должен иметь уплотнительную поверхность заданного профиля и шероховатости: чем стабильнее и ровнее эта зона, тем надёжнее прижимается прокладка и тем дольше соединение остаётся герметичным. Важна плоскостность и соосность парных фланцев — перекос приводит к неравномерному обжатию прокладки и локальным "подсосам". Болты и шпильки должны быть нужного класса прочности и затянуты крест-накрест, с контролем момента. Но если базовая деталь (сам фланец) изготовлена грубой резкой без нормальной мехобработки, с овальными отверстиями и "волнами" на торце, никакая прокладка и высокопрочный крепёж ситуацию не спасут: герметичность будет страдать из-за геометрии. Поэтому при выборе технологий производства фланцев важно, чтобы способ изготовления обеспечивал стабильные размеры и качество уплотнительных поверхностей от партии к партии.

Соответствие стандартам

Промышленные фланцы изготавливаются по стандартам ГОСТ, EN, ASME, DIN и другим нормам. Там заданы геометрия (DN, диаметр окружности болтов, количество и диаметр отверстий), классы давления, температурные диапазоны, рекомендуемые материалы, требования к испытаниям и контролю качества. Простыми словами, фланец по ГОСТ или EN — это не просто "круг с дырками", а деталь с чётко прописанными параметрами, от которых нельзя произвольно отклоняться. При выборе способа изготовления важно, чтобы технология позволяла стабильно выдерживать требования стандарта по прочности, ресурсу и допускам. Например, для высоких классов давления по ASME или EN завод обычно использует ковку и поковки, а применение простых листовых или литых фланцев может быть недопустимым. Несоответствие стандарту ведёт не только к проблемам при экспертизе промышленной безопасности, но и к реальным рискам: несовместимости отверстий с ответной частью, недобору по прочности, ускоренному износу и утечкам.

Требования к фланцам и предпочтительные технологии

| Требование | Что критично | Предпочтительные технологии |

| Высокое давление и температура | Прочность, усталостная стойкость | Ковка, поковка + мехобработка |

| Среднее давление | Баланс цена / ресурс | Штамповка, лист + мехобработка, литьё |

| Низкое давление | Экономичность | Литьё, сварные и листовые фланцы |

| Строгие стандарты (ГОСТ/EN/ASME) | Точность геометрии, стабильный контроль | Ковка, штамповка, CNC-обработка |

Классификация фланцев по способу изготовления

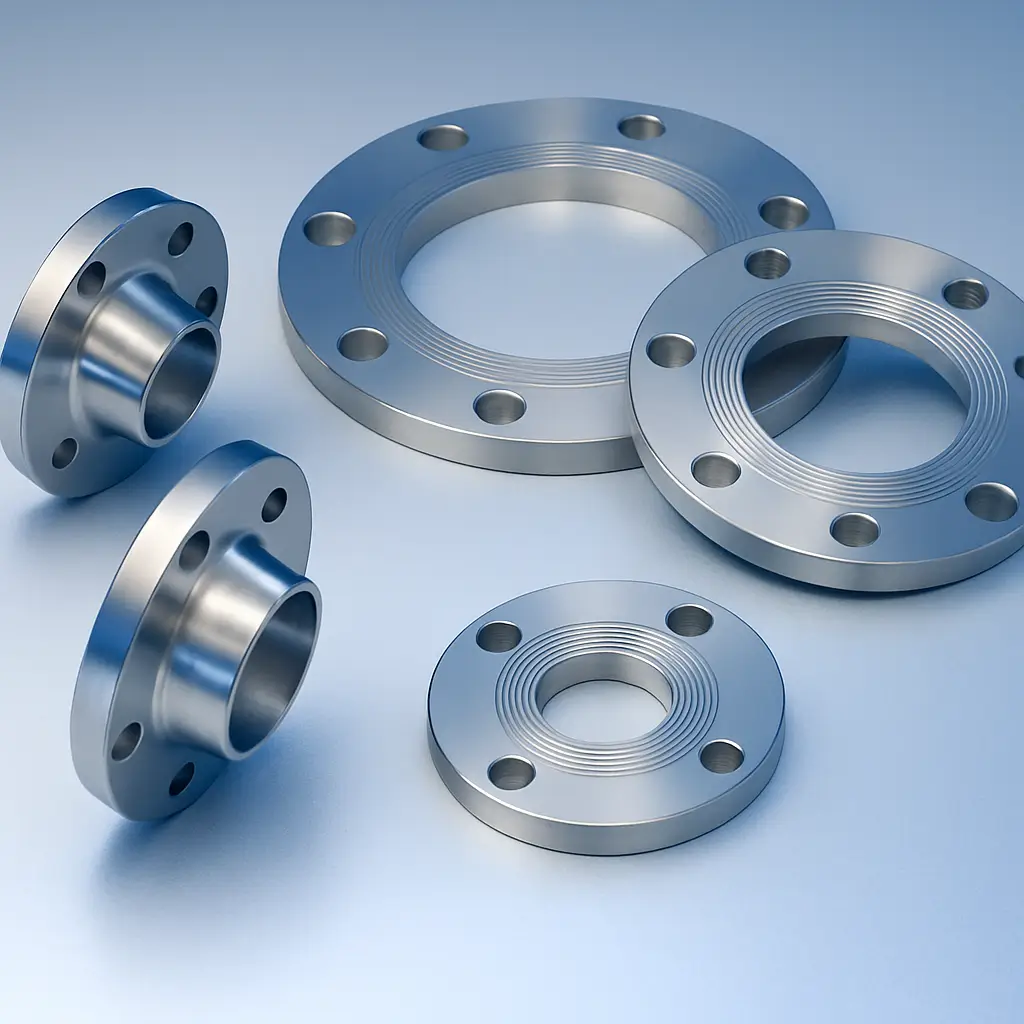

С точки зрения технологий производства фланцы делят на несколько основных групп, каждая из которых отвечает своим задачам по давлению, температуре и экономике проекта. Кованые фланцы получают из поковок свободной ковкой или в штампам с последующей термообработкой и точной мехобработкой — это наиболее надёжный вариант для ответственных узлов. Штампованные фланцы формуют на прессах из заготовки, что обеспечивает высокую производительность и повторяемость геометрии при серийном выпуске стандартных типоразмеров. Отдельный класс — фланцы из листовой или плоской заготовки: кольца вырезают из листа газом, плазмой или лазером, затем обрабатывают на станках; такие решения удобны для нестандартных диаметров и небольших партий. При крупных диаметрах широко применяются сварные составные фланцы, которые набирают из кольца, обечайки, штуцеров и других элементов с последующей сваркой и контролем швов. Литые фланцы получают отливкой в формы, после чего обрабатывают уплотнительные поверхности — они рациональны там, где важны крупные размеры и сложная геометрия при умеренном давлении. Наконец, существуют фланцы, полностью выточенные из прутка или массивной поковки, а также современные решения, изготовленные с применением аддитивных технологий и высокоточной CNC-обработки.

Основные способы изготовления стальных фланцев

| Способ | Краткое описание | Типичные области применения |

| Ковка | Поковка + термообработка + станки | Высокое давление, ответственные трубопроводы |

| Штамповка | Формовка на прессе | Серийные стандартные трубные фланцы |

| Лист + мехобработка | Резка кольца, токарная обработка | Нестандартные диаметры, мелкие партии |

| Сварной составной | Кольцо + обечайка/штуцер + сварка | Крупные фланцы, резервуары, аппараты |

| Литьё | Отливка в форму | Средние и низкие давления, сложная форма |

| Пруток/поковка + полная выточка | Выточка из сплошной заготовки | Специсполнения, высокоточные посадки |

| Аддитивные технологии | 3D-печать металлом | Прототипы, малосерийные специзделия |

Кованые фланцы

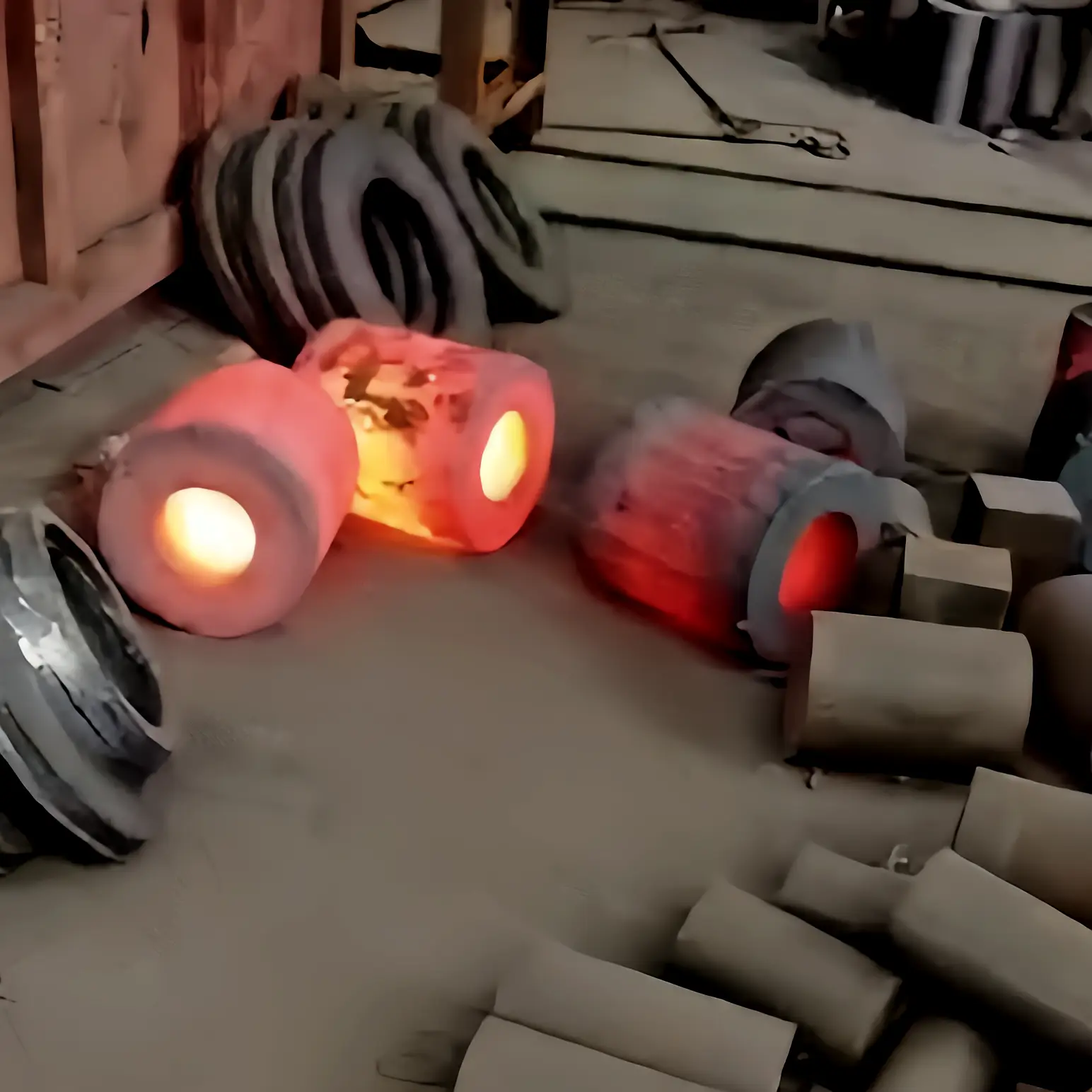

Кованый фланец получают из монолитной металлической заготовки. Сначала берут круглый пруток или заготовку-блин нужного диаметра, нагревают до ковочной температуры и деформируют — свободной ковкой на молоте или прессе, либо в штампе. В процессе ковки структура металла уплотняется, выправляются внутренние дефекты, волокнистость материала выстраивается так, чтобы лучше воспринимать рабочие нагрузки. Затем поковку подвергают термообработке (нормализация, отпуск и т.п.), чтобы снять внутренние напряжения и стабилизировать механические свойства. На завершающем этапе фланец обрабатывают на токарных и сверлильных станках: формируют уплотнительные поверхности, фаски, буртики, сверлят отверстия под шпильки, контролируют размеры и шероховатость. Важно подчеркнуть: ключевые серии стальных фланцев NewKey, предназначенные для ответственных промышленный трубопроводов, изготавливаются именно методом ковки с последующей качественной мехобработкой и контролем — это принципиальная позиция компании по безопасности и ресурсу.

|  |  |  |

Преимущества кованых фланцев

Главное преимущество кованых фланцев — их высокая прочность и ударная вязкость по сравнению с литым или листовым вариантом. Плотная и однородная структура без усадочных раковин и крупной пористости лучше воспринимает внутреннее давление, гидроудары, циклические нагрузки. Такой фланец меньше подвержен хрупким разрушениям, трещинообразованию в зоне отверстий и по кромке. Плюс ковка в том, что она обеспечивает стабильность свойств от партии к партии: при соблюдении технологии заказчик получает предсказуемый результат по прочности и ресурсу, что важно для проектировщиков и служб эксплуатации. Кованые стальные фланцы хорошо работают на высоких давлениях и температурах, а также при агрессивных средах, где к материалу предъявляются повышенные требования.

Недостатки и ограничения

За повышенную надёжность приходится платить: кованые фланцы дороже простых листовых или некоторых литых исполнений, особенно в крупных диаметрах. Для их производства нужны мощное кузнечное или штамповочное оборудование, контролируемая термообработка, развитая база неразрушающего контроля (УЗК, РК, МПК), что увеличивает себестоимость. Кроме того, для очень больших диаметров ковка может быть технически сложной или экономически невыгодной — в таких случаях используют сварные составные или литые конструкции, если позволяют условия эксплуатации.

Область применения

Кованые фланцы — это выбор номер один для ответственных трубопроводов высокого давления и температуры, линий перегретого пара, магистралей нефти и газа, участков с агрессивными средами. Их применяют в энергетике, нефтегазе, химии и других отраслях, где отказ соединительного элемента может привести к серьёзным последствиям — аварии, простоям, экологическому ущербу. Именно поэтому инженеры NewKey рекомендуют кованые фланцы для узлов, работающих на высоких и средних давлениях с повышенной ответственностью, даже если формально стандарт допускает более дешёвое исполнение.

Кованые фланцы: плюсы и минусы

| Параметр | Преимущества | Ограничения |

| Прочность | Максимальная среди массовых технологий | Более высокая стоимость |

| Ресурс | Высокий, хорошая усталостная стойкость | Требует качественного контроля |

| Область применения | Высокие давления, горячие среды | Ограничения по очень крупным диаметрам |

Штампованные фланцы

Штампованные фланцы изготавливают с помощью горячей или холодной штамповки. Заготовку закладывают в штамп и одним или несколькими ходами пресса придают ей форму фланца: формируется наружный диаметр, буртик, иногда часть уплотнительной поверхности. При горячей штамповке металл предварительно нагревают, при холодной — формуют без нагрева, но при меньшей толщине и размерах. После штамповки выполняют ограниченную мехобработку: доводят размеры по стандарту, обрабатывают уплотнительную поверхность, сверлят или дорезают отверстия под болты.

Преимущества

Основные плюсы штампованных фланцев — высокая производительность и повторяемость геометрии. При корректно изготовленном и обслуживаемом штампе все изделия получаются практически одинаковыми, что упрощает монтаж и снижает риск несовпадения отверстий и посадочных поверхностей с ответной частью. Технология особенно выгодна при больших сериях стандартных трубных фланцев по ГОСТ, EN или ASME, где объёмы выпуска оправдывают затраты на штамповую оснастку. По прочности и ресурсу штампованные фланцы занимают промежуточное положение между коваными и листовыми: структура металла также уплотняется, но степень проработки может быть ниже, чем при полной ковке.

Ограничения

У штампованных фланцев есть ограничения по максимальной толщине и диаметру — крупногабаритные фланцы штамповать сложно или слишком дорого. Под каждый типоразмер требуется свой комплект штампов, изготовление и обслуживание которых оправдано только при значительных объёмах выпуска. Для разовых или небольших партий нестандартных трубных фланцев штамповка экономически невыгодна, проще применить резку из листа с мехобработкой или выточку из поковки.

Фланцы из листовой или плоской заготовки (резка + мехобработка)

При этом способе производитель берёт листовой металл или плоский круглый прокат и вырезает из него кольцевую заготовку нужных наружного и внутреннего диаметров. Для резки используют газорезку, плазморезы, лазерные комплексы или механическую вырубку — всё зависит от толщины и требуемой точности. Затем заготовку отправляют на токарную и фрезерную обработку: формируют уплотнительную поверхность, фаски, буртики, сверлят отверстия под шпильки, доводят размеры по стандарту.

Плюсы

Главное достоинство фланцев из листа — гибкость по размерам и конструктиву. Можно быстро сделать нестандартный фланец под специфический аппарат, переход, старый узел с нестандартным расположением отверстий. Такая технология особенно удобна для небольших партий и разовых проектов, когда ковка, штамповка или изготовление литейной оснастки экономически не оправданы. Подготовка производства занимает меньше времени: достаточно подходящего листа нужной марки стали и оборудования для резки и мехобработки.

Минусы

При термической резке (газ, плазма) в зоне реза возникает зона термического влияния: меняется структура металла, появляются внутренние напряжения, возможны микротрещины. Обычно эту зону снимают при последующей мехобработке, но это дополнительные операции и требования к технологической дисциплине. По прочности и ресурсу листовые фланцы чаще уступают кованым, особенно при высоких давлениях и динамических нагрузках. Поэтому их применение обычно ограничивают системами низкого и среднего давления и менее критичными участками.

Область применения

Фланцы из листа применяют в системах низкого и среднего давления, где фланец не является наиболее нагруженным элементом, а также в проектах реконструкции и модернизации, когда нужно подстроиться под существующую геометрию старых узлов. Такой способ изготовления часто выбирают для мелких партий нестандартных фланцев, переходных элементов, временных технологических линий.

Сварные составные фланцы

Сварной составной фланец собирается не из одного куска металла, а из нескольких деталей: кольца (рабочая часть фланца), обечайки или штуцера под приварку к трубе, иногда усиливающих колец. Эти элементы вырезают, подгоняют и сваривают между собой по заданной схеме. После сварки узел отправляют на мехобработку: выравнивают уплотнительную поверхность, контролируют плоскостность, обрабатывают посадочные. Обязателен неразрушающий контроль сварных швов — визуальный, капиллярный, ультразвуковой и т.п.

Преимущества

Основное преимущество сварных составных фланцев — возможность экономично изготавливать крупногабаритные и нестандартные фланцы для резервуаров, аппаратов, больших патрубков. Не требуется массивная поковка или огромный пруток, заготовки можно получать из более тонкого листа или стандартных профилей, а нужную форму набирают конструктивно. Это обеспечивает существенную экономию металла и снижает цену при больших диаметрах.

Недостатки

Сварной шов всегда является зоной повышенного внимания. При нарушении режимов сварки и отсутствии контроля возможны непровары, поры, шлаковые включения, трещины, которые снижают надёжность узла. Поэтому для сварных фланцев особенно важны квалификация сварщиков, сертификация технологий сварки и обязательный НК. По прочности и ресурсу сварные составные фланцы, как правило, уступают монолитным кованым, поэтому их применение ограничивают режимами среднего и низкого давления или участками, где нет жёстких требований по циклическим нагрузкам.

Область применения

Сварные фланцы используют для крупных диаметров на резервуарах, теплообменниках, аппаратах, а также для нестандартных присоединений, когда монолитный фланец получить слишком дорого или технически невозможно. При грамотном проектировании и контроле они служат долго и надёжно, но их не используют в наиболее ответственных узлах с высокими давлениями и агрессивными средами, где предпочтительнее кованые решения.

Литые фланцы

Литые фланцы получают заливкой расплавленного металла в форму. Используются песчаные формы, кокили и другие виды литейной оснастки. После затвердевания отливку вынимают, очищают от формовочной смеси и литниковой системы, удаляют облой. Далее фланец направляют на мехобработку: точат уплотнительные поверхности, доводят размеры, сверлят отверстия под болты, контролируют геометрию и качество поверхности.

Преимущества

Литьё выгодно при больших партиях фланцев сложной формы: можно сразу получить заготовку, близкую к конечной геометрии, с минимальным объёмом механической обработки. Литые фланцы рациональны для крупных размеры и конфигураций, которые трудно выполнить ковкой или штамповкой. Стоимость при этом часто ниже, чем у поковок аналогичного размера, если объёмы производства оправдывают изготовление и обслуживание литейной оснастки.

Недостатки

У литых изделий есть типичные литейные дефекты: раковины, пористость, усадочные пустоты, сегрегации, которые могут стать источником трещин и уменьшить реальную несущую способность. Даже при хорошем контроле литьё по прочности и надёжности обычно уступает ковке, особенно при высоких давлениях и ударных нагрузках. Поэтому литые фланцы применяют преимущественно в системах среднего и низкого давления, а для ответственных магистралей и горячих сред выбирают кованые или штампованные фланцы.

Область применения

Литые фланцы применяют в системах среднего и низкого давления, особенно при необходимости крупных диаметров и сложной формы, где важен баланс между стоимостью и достаточным ресурсом. Это могут быть резервуарные парки, аппараты, некоторые участки технологических трубопроводов, где нет жёстких требований по циклическим нагрузкам и максимальной прочности.

Механическая обработка из прутка/поковки

При этом способе фланец полностью формируют резанием из сплошной заготовки — крупного круглого прутка или массивной поковки. На токарных, фрезерных и сверлильных станках вытачивают наружный и внутренний диаметры, фаски, буртики, уплотнительные поверхности, сверлят отверстия под крепёж. Такой способ применяют, когда требуется особая точность, нестандартная геометрия или малое количество изделий, и изготовление штампа или литейной оснастки нецелесообразно.

Плюсы

Основной плюс — очень высокая точность и чистота поверхности. Это важно, когда фланец является частью узла с особыми требованиями к посадкам и геометрии (например, присоединение к нестандартному аппарату или импортному оборудованию). Кроме того, метод даёт высокую гибкость: можно реализовать сложную геометрию, дополнительные проточки, посадочные места под нестандартные прокладки или уплотнения без изготовления дорогостоящей оснастки. Для малых серий спецфланцев, опытных и единичных изделий это зачастую самый рациональный путь.

Минусы

Минус очевиден: большой расход металла. Значительная часть заготовки уходит в стружку, что увеличивает материалоёмкость и стоимость. Для крупных партий и типовых размеров этот способ проигрывает ковке, штамповке и литью, поэтому используется точечно — там, где нужна комбинация высокой точности, гибкости и ограниченного тиража.

Аддитивные технологии (3D-печать металлом)

Аддитивные технологии позволяют послойно "выращивать" фланцы из металлических порошков с помощью лазера или электронного луча. Это даёт возможность получать детали сложной формы, с внутренними каналами, топологически оптимизированными рёбрами жёсткости, сниженной массой. Пока что 3D-печать металлом в области фланцев применяется ограниченно — в основном для прототипов, опытных образцов и малосерийных специзделий, где классические технологии слишком дороги или физически не позволяют реализовать нужную форму. Стоимость оборудования, порошков и контроля структуры пока высока, но технологии развиваются, и в перспективе аддитив может занять свою нишу в производстве соединительных элементов сложной геометрии.

Комбинированные методы

На практике очень часто используют комбинированные схемы: заготовку получают ковкой или штамповкой, а затем доводят до требуемой точности на современных CNC-станках. Это позволяет сочетать плюсы ковки (прочность, ресурс) с высокой точностью и повторяемостью мехобработки. Такой подход широко используется заводами-партнёрами NewKey: стальные фланцы сначала изготавливаются из качественных поковок, затем проходят точную обработку и контроль. В результате заказчик получает фланцы с предсказуемыми характеристиками по прочности и геометрии при конкурентной стоимости.

Как выбрать оптимальный способ изготовления фланцев под задачу

Первое, на что смотрят инженеры, — рабочее давление (PN) и температура среды. Чем выше PN и T, тем жёстче требования к прочности и тем меньше допустимых компромиссов по технологии. Для высоких давлений и горячих сред (перегретый пар, нефть, газ, агрессивные жидкости) приоритет, как правило, за коваными фланцами или качественными поковками с полной мехобработкой. Для умеренных режимов (вода, теплоноситель, средние давления) допустимы штампованные, листовые или литые фланцы, если их применение предусмотрено расчётом и стандартами.

Назначение и критичность узла

Следующий шаг — оценка критичности узла. Если фланец стоит там, где возможна утечка опасной среды, взрывоопасных смесей или есть постоянное присутствие людей, выбирают наиболее надёжные решения — кованые фланцы, строгий контроль материалов и процесса. На дренажах, вспомогательных линиях, участках с низким давлением и простой средой допускаются более экономичные технологии (литьё, лист, сварные конструкции) при соблюдении стандартов.

Серийность и экономические факторы

Выбор технологии всегда балансируется экономикой проекта. Для больших серий стандартных размеров выгодна штамповка или литьё: высокая производительность, низкая себестоимость единицы. Для малых партий и нестандартов чаще применяют лист + мехобработку или выточку из поковки/прутка, несмотря на более высокую себестоимость заготовки. Для очень крупных диаметров и умеренных давлений рациональны сварные составные фланцы, где экономится металл и упрощается логистика.

Требования стандартов и документации

Наконец, нужно сверить выбор с требованиями ГОСТ, EN, ASME, проектной и эксплуатационной документации. Где-то стандарт прямо ограничивает технологию (например, обязательная ковка при определённых классах давления), где-то задаёт лишь конечные свойства, оставляя выбор за производителем. В любом случае оптимально привлекать к обсуждению инженеров-поставщиков: специалисты NewKey помогают подобрать не только тип фланца (плоский, воротниковый, свободный и т.п.), но и рациональный способ его изготовления под конкретные нагрузки и бюджет.

Рекомендации по выбору технологии изготовления

| Условия работы | Рекомендуемая технология |

| Высокое давление, горячие среды | Кованые фланцы |

| Среднее давление, стандартные DN | Штампованные, литые фланцы |

| Низкое давление, нестандартные размеры |

Вам может быть интересно:

Как выбрать тип фланца: плоский, воротниковый, свободный, резьбовой или приварной встык

Как выбрать фланец под кран: тип, давление, исполнение

Пластиковые фланцы: когда выбрать ПВХ, ПП или CPVC вместо металла

Воротниковые фланцы: когда их применение действительно необходимо

Затяжка болтов фланцевого соединения: момент и порядок

Фланцы при вибрации и скачках давления: как продлить срок службы

Плоский фланец и воротниковый фланец: надёжность против скорости монтажа