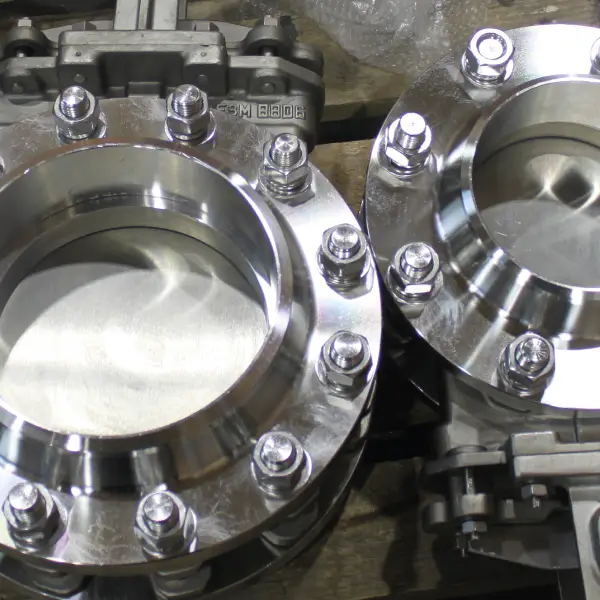

Марки стали запорной арматуры: аналоги, различия и подводные камни

Понимание марок стали, из которых изготовлена запорная арматура, — важнейший элемент при проектировании и эксплуатации инженерных систем. От выбора материала напрямую зависит герметичность, коррозионная стойкость, срок службы и безопасность оборудования. Производители нередко заявляют, что российские и зарубежные марки полностью взаимозаменяемы, но это не совсем так. Даже небольшое отличие в содержании никеля, хрома или молибдена может изменить свойства металла при повышенных температурах и давлении. На практике такие различия приводят к преждевременному разрушению корпуса, снижению прочности резьбовых соединений и утечкам рабочей среды. Чтобы избежать подобных проблем, необходимо понимать, что такое AISI, DIN и ГОСТ, чем отличаются российские марки от импортных, как проверяется состав стали и почему одинаковые по названию материалы не всегда идентичны по свойствам. В этой статье подробно разберём, какие стали применяются в запорной арматуре, какие из них лучше подходят для разных сред, а также как отличить подлинный сплав от удешевлённого аналога.

Понимание марок стали, из которых изготовлена запорная арматура, — важнейший элемент при проектировании и эксплуатации инженерных систем. От выбора материала напрямую зависит герметичность, коррозионная стойкость, срок службы и безопасность оборудования. Производители нередко заявляют, что российские и зарубежные марки полностью взаимозаменяемы, но это не совсем так. Даже небольшое отличие в содержании никеля, хрома или молибдена может изменить свойства металла при повышенных температурах и давлении. На практике такие различия приводят к преждевременному разрушению корпуса, снижению прочности резьбовых соединений и утечкам рабочей среды. Чтобы избежать подобных проблем, необходимо понимать, что такое AISI, DIN и ГОСТ, чем отличаются российские марки от импортных, как проверяется состав стали и почему одинаковые по названию материалы не всегда идентичны по свойствам. В этой статье подробно разберём, какие стали применяются в запорной арматуре, какие из них лучше подходят для разных сред, а также как отличить подлинный сплав от удешевлённого аналога.

Почему знание марки стали критично при выборе арматуры

Химический состав стали определяет её поведение при длительной работе под давлением. Например, наличие хрома формирует пассивную плёнку, защищающую металл от ржавчины, а никель придаёт пластичность и снижает риск хрупкого разрушения при низких температурах. Молибден делает материал более стойким к кислотам и солевым растворам, а титан связывает углерод, предотвращая межкристаллитную коррозию. При этом важно учитывать не только сам состав, но и термообработку: закалка и отпуск определяют структуру металла, распределение карбидов и общую прочность. Недостаточный отпуск делает материал хрупким, а перегрев — снижает предел текучести. Даже разница в 0,02 % углерода может повлиять на поведение стали при сварке и эксплуатации. Поэтому при выборе запорной арматуры инженеры всегда смотрят на марку стали в паспорте изделия и проверяют, соответствует ли она условиям среды. Например, AISI 304 хорошо работает с водой, но быстро теряет стойкость при контакте с морской влагой.

Влияние химических элементов на свойства стали

| Элемент | Влияние | Результат |

| Хром (Cr) | Формирует пассивный слой | Защита от коррозии |

| Никель (Ni) | Повышает пластичность | Устойчивость к ударам |

| Молибден (Mo) | Повышает химическую стойкость | Защита в кислотах |

| Титан (Ti) | Связывает углерод | Стабильность структуры |

Почему одинаковые по названию стали не всегда идентичны по свойствам

На первый взгляд, марки AISI 304 и 08Х18Н10 кажутся полностью взаимозаменяемыми. Однако если сравнить химический состав, можно заметить, что в отечественной версии меньше никеля и больше углерода. Эти различия кажутся незначительными, но при длительной эксплуатации под давлением PN 40 они становятся критичными. При повышенной температуре избыток углерода образует карбиды, ослабляющие защитный слой и ускоряющие коррозию. Недостаток никеля снижает пластичность и приводит к микротрещинам. Поэтому фраза "аналог AISI 304" не означает "идентичный материал". Стали из разных систем стандартов (ГОСТ, DIN, AISI) не просто различаются по составу — они проходят разные испытания и сертификацию. На производстве зарубежный сплав контролируется по ASTM или EN, где указаны предел текучести и температура отпуска. В российских ГОСТах чаще фиксируют только химический состав. Чтобы гарантировать долговечность арматуры, важно требовать паспорт с указанием стандарта и данных испытаний, а не полагаться на маркетинговые формулировки.

На первый взгляд, марки AISI 304 и 08Х18Н10 кажутся полностью взаимозаменяемыми. Однако если сравнить химический состав, можно заметить, что в отечественной версии меньше никеля и больше углерода. Эти различия кажутся незначительными, но при длительной эксплуатации под давлением PN 40 они становятся критичными. При повышенной температуре избыток углерода образует карбиды, ослабляющие защитный слой и ускоряющие коррозию. Недостаток никеля снижает пластичность и приводит к микротрещинам. Поэтому фраза "аналог AISI 304" не означает "идентичный материал". Стали из разных систем стандартов (ГОСТ, DIN, AISI) не просто различаются по составу — они проходят разные испытания и сертификацию. На производстве зарубежный сплав контролируется по ASTM или EN, где указаны предел текучести и температура отпуска. В российских ГОСТах чаще фиксируют только химический состав. Чтобы гарантировать долговечность арматуры, важно требовать паспорт с указанием стандарта и данных испытаний, а не полагаться на маркетинговые формулировки.

Сравнение состава AISI 304 и 08Х18Н10

| Компонент | AISI 304, % | 08Х18Н10, % |

| Хром | 18–20 | 17–19 |

| Никель | 8–12 | 8–10 |

| Углерод | ≤ 0.08 | ≤ 0.12 |

Основные марки сталей, применяемые для арматуры

AISI 304 — это "рабочая лошадка" среди нержавеющих сталей. Она используется для производства фланцевых кранов, задвижек, фитингов и других элементов трубопроводных систем. Её преимущество — сочетание прочности, пластичности и устойчивости к коррозии в воде, пару и воздухе. Однако при длительном воздействии кислот или солей 304 теряет стойкость, поэтому в более сложных условиях применяют AISI 316. Благодаря добавлению молибдена (до 2,5 %) эта сталь сохраняет пассивный слой даже при контакте с хлоридной и морской водой. В химических и пищевых производствах 316 считается стандартом качества. Для горячих сред (до +600 °C) применяется AISI 321, стабилизированная титаном. Такая сталь не разрушается при циклическом нагреве, что особенно важно для теплоэнергетики. Правильный выбор марки стали позволяет не только продлить срок службы арматуры, но и сократить затраты на ремонт и обслуживание оборудования в будущем.

Сравнение свойств AISI 304, 316 и 321

| Марка | Особенность | Применение |

| 304 | Универсальная, доступная | Вода, пар |

| 316 | Кислотоустойчивая | Морская вода, химия |

| 321 | Термостойкая | Теплоэнергетика |

Российские аналоги — 08Х18Н10, 10Х17Н13М2Т, 12Х18Н10Т

Отечественные марки по ГОСТ схожи по составу с зарубежными, но между ними есть важные отличия. Например, 08Х18Н10 действительно близка к AISI 304, но имеет меньшую ударную вязкость. 10Х17Н13М2Т аналогична 316Ti, однако часто содержит меньше молибдена, что ухудшает устойчивость к хлоридной коррозии. 12Х18Н10Т сопоставима с AISI 321, но при неправильной термообработке теряет часть прочности. На практике это значит, что даже если две арматуры имеют одинаковую маркировку, поведение под нагрузкой PN 40 может отличаться. Поэтому при закупке важно проверять сертификат соответствия и результаты механических испытаний. Российские стали чаще применяются в воде, паре и нейтральных средах, тогда как для агрессивных химических линий безопаснее использовать импортные сплавы с точным содержанием легирующих элементов.

Сопоставление российских и зарубежных марок

| ГОСТ-марка | Зарубежный аналог | Отличие |

| 08Х18Н10 | AISI 304 | Больше углерода |

| 10Х17Н13М2Т | AISI 316Ti | Меньше Mo |

| 12Х18Н10Т | AISI 321 | Менее стабилизирована |

Углеродистые и легированные стали в запорной арматуре

Помимо нержавеющих сплавов, широко применяются углеродистые и низколегированные стали. Марки Ст20, 09Г2С и 15Х5М остаются основой для производства арматуры среднего и высокого давления. Ст20 применяется в отоплении, паровых и водопроводных системах, где температура не превышает +300 °C. 09Г2С выдерживает давление до PN 40, устойчива к механическим нагрузкам и морозу, что делает её популярной для северных регионов. Однако у таких сталей есть серьёзный недостаток — подверженность коррозии. Без защитного покрытия или оцинковки арматура быстро теряет прочность, особенно при контакте с влажной атмосферой. Для продления срока службы на корпус наносят эпоксидные или никелевые покрытия, создающие барьер между металлом и средой. Несмотря на ограниченную химическую стойкость, углеродистая сталь остаётся экономически оправданным выбором в случаях, когда важны прочность и низкая стоимость.

Применение углеродистых сталей

| Марка | Среда | Температура | PN |

| Ст20 | Вода, пар | до 300 °C | 16–25 |

| 09Г2С | Газ, нефть | до 400 °C | 40 |

| 15Х5М | Масло, пар | до 500 °C | 63 |

Различия стандартов и маркировок — ГОСТ, AISI, DIN, EN

Каждый стандарт формировался в своей промышленной традиции. ГОСТ ориентирован на машиностроение СССР, где важны контроль прокатки и испытания на удар. AISI (США) описывает только химический состав, DIN (Германия) — геометрию и точность обработки. Поэтому изделия с одинаковой маркой, но из разных систем, могут иметь разные пределы прочности. Например, AISI 316 и 10Х17Н13М2Т формально совпадают, но первая гарантированно содержит ≥2 % молибдена, а вторая — лишь "до 2 %". Такие различия меняют поведение металла в агрессивной среде. При проектировании важно учитывать, под какой стандарт рассчитано оборудование: DIN и EN ближе к международным, ГОСТ более строг к механическим характеристикам.

Отличия систем стандартизации

| Система | Контроль состава | Контроль прочности | Область применения |

| ГОСТ | Да | Да | Россия, СНГ |

| DIN | Да | Частично | Европа |

| AISI | Да | Нет | США |

Как различия в стандартах влияют на долговечность арматуры

Разница между системами AISI, DIN и ГОСТ сказывается не только на составе, но и на долговечности оборудования. Например, фланцевый кран, выполненный по стандарту DIN, может иметь другие размеры отверстий под болты, чем его аналог по ГОСТ. При монтаже таких элементов в общую систему появляются микроперекосы, создающие дополнительное напряжение в корпусе. Со временем это приводит к деформации и утечкам. Кроме того, различия в допусках на химический состав влияют на стабильность защитной плёнки. Сталь с пониженным содержанием хрома быстрее теряет устойчивость к коррозии, а избыток углерода вызывает выгорание и растрескивание сварных швов. Особенно критично это при работе под давлением PN 40 и выше. Поэтому при выборе арматуры для систем с высоким давлением важно проверять не только марку, но и конкретный стандарт. DIN EN 1092 и ANSI B16.5 требуют более строгого контроля поверхности уплотнения и сварных соединений, что делает арматуру надёжнее в долгосрочной эксплуатации. Инженеры всегда советуют подбирать фланцы, задвижки и краны в одной системе стандартов, чтобы избежать несовместимости.

Влияние стандартов на долговечность стали

| Стандарт | Контроль | Срок службы | Особенности |

| ГОСТ | Полный | 10–15 лет | Контроль сварки |

| DIN | Частичный | 8–12 лет | Метрическая система |

| AISI | Состав | 6–10 лет | Без испытаний прочности |

Как распознать недостоверную маркировку и подделку

Проблема подделок и неверной маркировки — одна из самых серьёзных для закупщиков промышленной арматуры. Недобросовестные производители часто заявляют, что их изделия выполнены из стали AISI 316, хотя фактически применяют AISI 304. На вид обе стали схожи, но при контакте с солями или кислотами разница становится очевидной: 304 быстро покрывается пятнами коррозии, тогда как 316 сохраняет блеск и прочность. Проверить подлинность можно несколькими способами. Наиболее точен спектральный анализ: прибор определяет процентное содержание элементов. На производстве также используют рентген-флуоресцентный анализатор (XRF), который считывает состав сплава без повреждения поверхности. Простые методы вроде искрового теста дают лишь ориентировочные результаты. Помимо состава важно сверять маркировку на корпусе и паспорте изделия. Если буквы выбиты неравномерно, отсутствует номер плавки или стандарт, велика вероятность подделки. Кроме того, каждый сертификат должен иметь ссылку на реестр Росаккредитации или ЕС.

Методы проверки подлинности марки стали

| Метод | Точность | Преимущество | Недостаток |

| Спектральный анализ | ±0.01 % | Высокая точность | Требует оборудования |

| XRF-анализ | ±0.05 % | Быстро и без повреждений | Дорогой прибор |

| Искровой тест | Низкая | Простота | Только ориентировочно |

Как выбрать подходящую марку стали для условий эксплуатации

Выбор марки стали зависит от совокупности факторов — температуры, давления, состава среды и возможности обслуживания. Для воды и пара оптимальна AISI 304: она достаточно прочная и устойчивая, при этом не требует сложного ухода. Для морской и химической среды применяется AISI 316, которая благодаря молибдену выдерживает агрессивные реагенты и хлориды. При высоких температурах, выше +500 °C, используют AISI 321 или отечественную 12Х18Н10Т, стабилизированные титаном. Для углеводородов и нефтепродуктов подойдёт 09Г2С или 15Х5М, обеспечивающие высокую механическую прочность при PN 40 и выше. Важно не только правильно подобрать материал, но и согласовать его со стандартом соединений: DIN, ГОСТ или ANSI. Это гарантирует совместимость элементов, исключает деформации и обеспечивает герметичность даже при длительной эксплуатации. При проектировании специалисты рекомендуют закладывать запас прочности не менее 20 % от номинального давления и температуры, чтобы учесть возможные колебания в рабочем процессе.

Рекомендации по выбору марки стали

| Среда | Давление PN | Температура, °C | Рекомендуемая сталь |

| Вода | 16–25 | до 200 | AISI 304 |

| Пар | 25–40 | до 450 | AISI 321 |

| Морская вода | 16–40 | до 500 | AISI 316 |

| Нефть, газ | 40–63 | до 400 | 09Г2С, 15Х5М |

Современные и нестандартные материалы в производстве арматуры

В последние годы появились новые материалы, которые не являются прямыми аналогами традиционных сталей, но значительно превосходят их по свойствам. Наиболее перспективными считаются дуплексные и супердуплексные стали, например 2205 и 2507. Они объединяют прочность углеродистых сплавов с устойчивостью нержавеющих, выдерживая давление до PN 100 и температуру до 600 °C. Такие материалы активно применяются в нефтехимии, на морских платформах и в системах с агрессивными средами. Кроме того, всё чаще используют покрытия на основе нитридов титана (TiN) и хрома (CrN), которые наносятся методом физического осаждения из паровой фазы. Толщина слоя 5–10 микрон повышает износостойкость и предотвращает коррозию даже при контакте с абразивными частицами. В пищевой промышленности применяются сплавы с повышенным содержанием азота, которые обеспечивают дополнительную прочность без утраты пластичности. Для экономии веса некоторые производители вводят в конструкцию комбинированные решения — корпус из углеродистой стали с наплавкой из нержавейки или бронзовыми седлами, что позволяет сохранить герметичность при меньшей стоимости.

Заключение

Понимание различий между марками стали позволяет избежать множества ошибок при закупке и эксплуатации запорной арматуры. Даже небольшие отличия в составе или стандарте способны изменить срок службы оборудования в несколько раз. Важно помнить, что аналоги — это не копии: российская 10Х17Н13М2Т не полностью эквивалентна AISI 316Ti, а углеродистая сталь 09Г2С не заменит нержавейку в коррозионных средах. Грамотный инженер при выборе учитывает не только цену и наличие, но и точные характеристики, подтверждённые сертификатами. Контроль маркировки, регулярная проверка паспортов и испытаний гарантируют безопасность системы и соответствие её проектным параметрам. Современные тенденции в производстве арматуры показывают, что качество материала становится ключевым фактором долговечности.

Вам может быть интересно:

Из какой стали наш товар и почему

Может ли нержавеющая сталь подвергаться ржавлению?

Отечественные и зарубежные стандарты стали

AISI 316Ti vs AISI 304: что выбрать для пищевой среды

Уплотнительные материалы в пищевой арматуре: требования, виды и выбор

Марки стали и их классификация

Защита арматуры от износа: влияние абразивов и твёрдых частиц

Сравнение нержавеющих сталей AISI304 и AISI316: свойства и применение

Топ-10 самых востребованных сталей в запорной арматуре и их аналоги