Арматура для пищевой промышленности: требования к материалам и очистке

Современная пищевая промышленность — это отрасль, где каждая деталь оборудования напрямую влияет на качество конечного продукта. Здесь невозможно допустить компромиссов: даже малейшее загрязнение или неправильный выбор материалов могут привести к порче целой партии товара. Одним из важнейших элементов технологических линий является пищевая арматура — устройства, отвечающие за управление потоками жидкостей и газов, контроль давления и герметичность соединений. В отличие от стандартных промышленных решений, такая арматура должна соответствовать строгим санитарным стандартам: быть устойчивой к частой мойке, воздействию кислотных и щёлочных сред, а также не вступать в химические реакции с пищевыми продуктами. Применяется она повсеместно — на молочных, пивоваренных, мясоперерабатывающих и кондитерских предприятиях. От её надёжности и чистоты зависит безопасность потребителя, репутация бренда и эффективность производства. Поэтому грамотный выбор, эксплуатация и регулярная очистка санитарной арматуры — это не просто требование нормативов, а важная часть системы качества на каждом современном предприятии.

Современная пищевая промышленность — это отрасль, где каждая деталь оборудования напрямую влияет на качество конечного продукта. Здесь невозможно допустить компромиссов: даже малейшее загрязнение или неправильный выбор материалов могут привести к порче целой партии товара. Одним из важнейших элементов технологических линий является пищевая арматура — устройства, отвечающие за управление потоками жидкостей и газов, контроль давления и герметичность соединений. В отличие от стандартных промышленных решений, такая арматура должна соответствовать строгим санитарным стандартам: быть устойчивой к частой мойке, воздействию кислотных и щёлочных сред, а также не вступать в химические реакции с пищевыми продуктами. Применяется она повсеместно — на молочных, пивоваренных, мясоперерабатывающих и кондитерских предприятиях. От её надёжности и чистоты зависит безопасность потребителя, репутация бренда и эффективность производства. Поэтому грамотный выбор, эксплуатация и регулярная очистка санитарной арматуры — это не просто требование нормативов, а важная часть системы качества на каждом современном предприятии.

Особенности применения арматуры в пищевой промышленности

Функции арматуры в технологических линиях

В технологических процессах пищевая арматура выполняет несколько ключевых функций. Прежде всего, она обеспечивает регулирование и контроль потоков жидких и газообразных сред, таких как вода, молоко, сиропы, масла, пар и углекислый газ. При помощи арматуры можно точно управлять параметрами потока, поддерживать давление, температуру и расход на заданном уровне, обеспечивая стабильность технологических операций.

Кроме того, запорные элементы гарантируют герметичность системы, предотвращая утечки и смешивание разных продуктов. Простыми словами, арматура — это своего рода «органы управления» производственной линии, от которых зависит её бесперебойная и безопасная работа. Без них невозможно поддерживать санитарные нормы и обеспечить качество готовой продукции. Для предприятий пищевой отрасли особенно важно, чтобы такие устройства легко очищались и не создавали застойных зон, где могли бы скапливаться остатки продукта.

Классификация арматуры по назначению

В зависимости от выполняемых задач различают несколько типов арматуры.

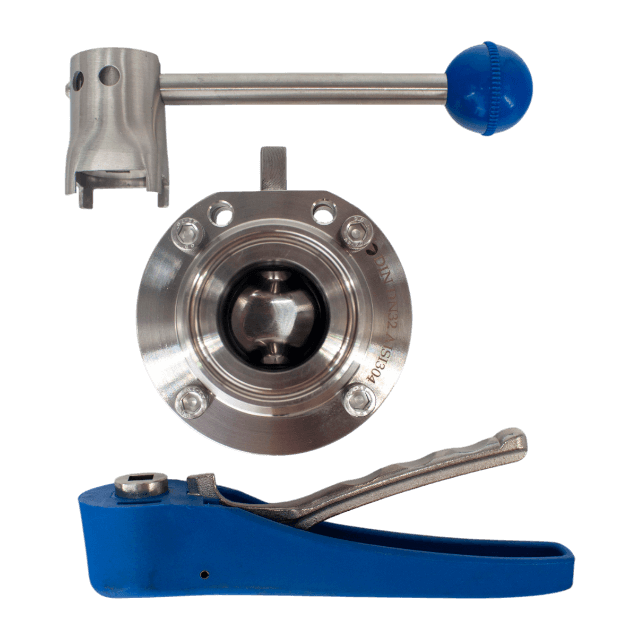

- Запорная арматура (краны, клапаны, задвижки) используется для полного перекрытия потока

- Регулирующая — для точного дозирования расхода и давления в технологических линиях

- Обратная и предохранительная предотвращает движение продукта в обратном направлении и защищает систему от перегрузок

- Особое место занимает санитарная арматура для CIP-систем, которая должна выдерживать воздействие горячих моющих растворов и пара

Все эти типы элементов объединяет одно — необходимость абсолютной чистоты и устойчивости к агрессивным средам. Использование неподходящей арматуры может привести к микробиологическим рискам, коррозии и сбоям в работе оборудования.

Пищевая запорная арматура широко представлена в каталоге NewKey.

Требования к материалам арматуры для пищевых производств

Основные принципы выбора материала

При выборе материалов для пищевой арматуры на первом месте стоит безопасность. Металл или полимер не должен выделять вредных веществ, вступать в реакцию с продуктом или изменять его вкус, цвет и запах. Второе ключевое требование — химическая инертность: детали должны оставаться стабильными даже при контакте с кислотами, щёлочами и дезинфицирующими средствами.

Не менее важна коррозионная стойкость, ведь оборудование регулярно подвергается очистке горячими растворами и паром. Материалы обязаны сохранять структуру и гладкость поверхности, предотвращая накопление остатков и микроорганизмов. В идеале арматура должна сочетать прочность, долговечность и лёгкость обработки.

Именно поэтому предпочтение отдают высококачественным нержавеющим сталям и сертифицированным эластомерам, специально разработанным для пищевой отрасли. Такой подход позволяет производителям гарантировать соответствие санитарным требованиям и увеличить срок службы оборудования без потери эксплуатационных характеристик.

Нержавеющая сталь — основной материал пищевой арматуры

Главный материал, применяемый при производстве санитарной арматуры, — нержавеющая сталь. Она сочетает высокую прочность, устойчивость к коррозии и простоту очистки. Наиболее популярны марки стали AISI 304 и AISI 316L.

Главный материал, применяемый при производстве санитарной арматуры, — нержавеющая сталь. Она сочетает высокую прочность, устойчивость к коррозии и простоту очистки. Наиболее популярны марки стали AISI 304 и AISI 316L.

Первая используется в универсальных приложениях: водоснабжении, производстве напитков, фасовке и перекачивании пищевых жидкостей. Сталь 316L, дополненная молибденом, отличается повышенной устойчивостью к воздействию кислот и хлорсодержащих веществ. Это делает её идеальным выбором для молочной, пивоваренной и мясоперерабатывающей промышленности, где применяются агрессивные моющие средства. Важную роль играет и качество обработки поверхности — чем выше степень полировки, тем меньше риск образования микротрещин и застойных зон. Использование нержавеющей стали обеспечивает не только гигиеничность, но и долгий срок службы оборудования при минимальных затратах на обслуживание.

Полимерные и эластомерные элементы

Кроме металла, в конструкции арматуры используются уплотнительные материалы — прокладки и кольца из EPDM, PTFE (тефлон) и силикона. Эти элементы должны сохранять эластичность при высоких температурах и не выделять вредных веществ.

Вся продукция обязана иметь сертификацию FDA и соответствовать Регламенту (ЕС) №1935/2004, подтверждающему безопасность при контакте с пищевыми средами. Важно также учитывать совместимость с CIP/SIP-режимами: некоторые полимеры разрушаются при воздействии горячих щелочей или пара, поэтому выбор уплотнений требует тщательного подхода. Производители разрабатывают специальные рецептуры, устойчивые к циклам стерилизации, что значительно снижает затраты на замену комплектующих и обеспечивает стабильность технологических процессов даже при интенсивной эксплуатации оборудования.

Санитарные и нормативные требования

Любое оборудование для пищевой промышленности должно соответствовать строгим нормативным стандартам. В России это, прежде всего, ГОСТ Р 51641-2000, а также технические регламенты ТР ТС 010/2011.

Международные требования определяют документы 3-A Sanitary Standards, EHEDG и ISO 2852, где прописаны параметры гигиенического дизайна, допускаемая шероховатость поверхности, типы соединений и способы мойки. Кроме того, обязательна маркировка и сертификация оборудования, подтверждающая его безопасность для контакта с пищевыми продуктами. Выполнение этих норм гарантирует надёжность арматуры, минимизирует риски загрязнения и позволяет использовать оборудование на предприятиях, работающих по стандартам HACCP и ISO 22000.

Конструктивные особенности санитарной арматуры

Гигиеничный дизайн и минимизация застойных зон

Главное требование к санитарной арматуре — гладкая, безупречно отполированная поверхность. Любые шероховатости или микротрещины становятся местом скопления бактерий и остатков продукта. Поэтому все элементы проходят тщательную обработку: сварные швы зачищаются и полируются, а конструкция проектируется так, чтобы обеспечивать самодренирование, то есть естественное стекание жидкости без демонтажа системы.

Особое внимание уделяется форме корпуса и направлению потока — это помогает избежать «мертвых зон», где возможны застои. Такой гигиеничный дизайн облегчает очистку, продлевает срок службы и повышает санитарную безопасность.

Быстросъёмные соединения и разборные конструкции

Для пищевых предприятий важна не только чистота, но и скорость обслуживания. Именно поэтому санитарная арматура часто оснащается быстросъёмными соединениями — Clamp, DIN, SMS, RJT.

Они позволяют легко демонтировать элементы для мойки или замены уплотнений, не требуя специальных инструментов. Такая конструкция сокращает время простоя оборудования и упрощает проведение санитарных процедур. Быстросъёмные фитинги обеспечивают надёжную герметичность и удобство эксплуатации. На крупных линиях это особенно важно, ведь каждая минута остановки стоит дорого. Использование стандартных соединений облегчает также подбор и замену комплектующих, что делает систему более гибкой и экономичной.

Герметичность и надёжность уплотнений

Герметичность — ключ к безопасности и качеству продукта. Даже минимальные протечки могут привести к попаданию загрязнений и росту микроорганизмов. Поэтому важно правильно подбирать уплотнительные материалы и соблюдать рекомендации по моменту затяжки соединений. Излишнее усилие способно деформировать прокладку и нарушить герметичность.

Производители рекомендуют проводить регулярный визуальный контроль уплотнений и замену при первых признаках износа. Надёжные соединения снижают риски утечек, потерь продукта и аварийных ситуаций.

Очистка и санитарная обработка арматуры

Зачем нужна регулярная санитарная обработка

Регулярная очистка арматуры — основа санитарной безопасности. В процессе эксплуатации на поверхностях оседают остатки продуктов, жиры и белки, создающие питательную среду для бактерий. Если вовремя не проводить мойку, это приводит к микробиологическому загрязнению и браку продукции. Кроме того, загрязнения ускоряют коррозию и износ деталей.

Регулярная очистка арматуры — основа санитарной безопасности. В процессе эксплуатации на поверхностях оседают остатки продуктов, жиры и белки, создающие питательную среду для бактерий. Если вовремя не проводить мойку, это приводит к микробиологическому загрязнению и браку продукции. Кроме того, загрязнения ускоряют коррозию и износ деталей.

Регулярная санитарная обработка не только продлевает срок службы оборудования, но и помогает поддерживать стабильность технологических процессов, соответствие требованиям контролирующих органов и стандартам HACCP. Чистая арматура — это залог доверия потребителя и качества готовой продукции.

Системы CIP и SIP — автоматическая мойка и стерилизация

Современные предприятия активно применяют CIP (Clean-in-Place) и SIP (Steam-in-Place) системы — автоматические комплексы для мойки и стерилизации без разборки оборудования.

Они позволяют циркулировать моющие растворы и пар по внутренним каналам трубопроводов, эффективно удаляя остатки продуктов и микрофлору. Арматура, совместимая с такими системами, должна выдерживать температуру до 130 °C и воздействие агрессивных химикатов. Для этого используются материалы с высокой коррозионной стойкостью и термостойкие уплотнения.

Ручная очистка и дезинфекция арматуры

Несмотря на распространение автоматических систем, ручная очистка остаётся необходимой при ремонтах или замене уплотнений. Процесс включает разборку, замачивание в растворе моющего средства, промывку водой, сушку и сборку. Важно использовать мягкие губки и не применять абразивы, чтобы не повредить поверхность. Нарушение этих правил приводит к микротрещинам, где могут скапливаться бактерии. Контроль чистоты и аккуратность операций напрямую влияют на срок службы и надёжность оборудования.

Контроль чистоты после мойки

После санитарной обработки проводится проверка эффективности очистки. Используются визуальные, химические и микробиологические методы: осмотр поверхности, экспресс-тесты на остатки белка и проверка моющих средств. Все результаты фиксируются в журналах мойки, что подтверждает соблюдение санитарных норм. Регулярная валидация этих процедур помогает минимизировать риски и поддерживать высокий уровень качества на производстве.

Практические рекомендации по выбору и эксплуатации арматуры

Критерии выбора арматуры под конкретные задачи

Перед покупкой важно учитывать условия эксплуатации: вид среды (вода, молоко, пиво, сироп), её кислотность, вязкость, рабочее давление и температуру. Например, для молочной продукции подойдут клапаны из стали 316L с PTFE-уплотнениями, а для напитков — варианты с упором на химическую стойкость к CO₂ и сахарам. Ошибка в подборе может привести к утечкам или преждевременному износу оборудования. Грамотный выбор позволяет минимизировать затраты и обеспечить бесперебойную работу линии.

Правила эксплуатации и обслуживания

Даже самая качественная арматура требует регулярного технического обслуживания. Рекомендуется проводить плановые проверки герметичности и состояния уплотнений, очищать резьбовые соединения, контролировать крутящий момент затяжки. Ведение журнала обслуживания помогает отслеживать срок службы деталей и предотвращать внеплановые остановки. Это снижает риск аварий и гарантирует стабильность технологического процесса.

Экономическая целесообразность качественной арматуры

Инвестиции в качественную арматуру окупаются быстро. Надёжные материалы и продуманная конструкция снижают количество простоев, затраты на ремонт и количество замен деталей. Кроме того, качественная арматура повышает энергоэффективность оборудования и снижает потери продукта. В долгосрочной перспективе это даёт значительную экономию и повышает устойчивость предприятия к внеплановым рискам.

Заключение

Качественная пищевая арматура — не просто элемент трубопровода, а фундамент надёжности и безопасности производственного процесса. Грамотный выбор материалов, соблюдение гигиенических требований и регулярная очистка оборудования — обязательные условия стабильного качества продукции. Сегодня всё больше предприятий внедряют умные решения: клапаны с датчиками состояния, автоматические системы мониторинга и CIP-мойки нового поколения. Такие технологии повышают эффективность и упрощают контроль санитарных норм, помогая компаниям соответствовать мировым стандартам качества.

Вам может быть интересно:

Соединения в пищевой арматуре: обзор стандартов DIN, SMS, Clamp и IDF

Как устроены санитарные обратные клапаны и где их используют

Гигиенический дизайн арматуры: конструктивные решения без мёртвых зон

Пищевая арматура для CIP-мойки: как режимы влияют на выбор

Пищевая арматура в молочной промышленности: как снизить риски бакзагрязнения