В промышленных системах управления потоком инженеры постоянно балансируют между техническим «как правильно» и экономическим «как разумно». На одном полюсе — полноценный регулирующий клапан с приводом, позиционером и автоматическим управлением. На другом — простой регулирующий вентиль с маховиком, который оператор подстраивает вручную. Логичный вопрос: в каких случаях можно честно сказать «нам не нужен регулирующий клапан, достаточно вентиля», а когда такое решение превращается в источник проблем, нестабильного режима и претензий от производства?

Чтобы ответить на этот вопрос, важно понимать не только конструктивные отличия, но и роль узла в технологической схеме, требования по точности, динамике и безопасности. Ниже разберём, чем принципиально отличаются эти два подхода к регулированию, в каких условиях вентиль — нормальный рабочий вариант, а когда без регулирующего клапана лучше не экспериментировать.

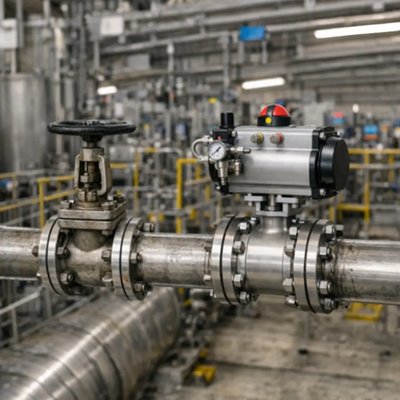

Чем регулирующий вентиль отличается от регулирующего клапана

Регулирующий клапан в классическом понимании — это элемент автоматизированной системы управления. Конструкция обычно включает корпус с определённой пропускной характеристикой, исполнительный привод (чаще пневматический или электрический) и позиционер, который по сигналу от контроллера точно выставляет требуемое положение штока. Клапан работает в контуре регулирования по сигналу от датчика температуры, давления, расхода или уровня, а его поведение описывается характеристикой, рассчитанной для конкретного процесса.

Регулирующий вентиль, по сути, представляет собой ручной дросселирующий орган. Оператор вращает маховик, изменяя проходное сечение и тем самым регулируя расход или падение давления. Иногда на корпусе есть шкала или метки, по которым можно ориентироваться, но никакого автоматического позиционера и обратной связи от процесса здесь нет. В лучшем случае вентиль занимает фиксированное положение, выбранное оператором, и остаётся в нём до следующей подстройки.

Главные отличия проявляются в эксплуатации. Клапан с приводом способен точно и многократно воспроизводимо отрабатывать задания, которые поступают в автоматическом режиме несколько раз в минуту или даже чаще. Регулирующий вентиль же зависит от человеческого фактора: как оператор сегодня повернул маховик, насколько точно попал в нужное положение, не забыл ли вернуть настройки после временного изменения режима. Поэтому вопрос «можно ли поставить вентиль вместо регулирующего клапана» всегда завязан на том, насколько важна точность, скорость реакции и повторяемость настройки.